Soldadura de gás de metal arco

Fundo para as escolas Wikipédia

Esta seleção Escolas foi originalmente escolhido pelo SOS Children para as escolas no mundo em desenvolvimento sem acesso à internet. Ele está disponível como um download intranet. Um link rápido para o patrocínio criança é http://www.sponsor-a-child.org.uk/

Arco de metal de gás de soldagem (MIG), por vezes referido pelos seus gás inerte de metal (MIG) solda ou metal gás ativo (MAG) de soldagem subtipos, é um arco semi-automática ou automática de soldagem processo em que uma contínua e consumível arame e um eléctrodo gás de protecção são alimentados através de uma pistola de soldadura. Uma constante de tensão , fonte de alimentação de corrente contínua é mais comumente usado com GMAW, mas constante sistemas actuais, bem como a corrente alternada , pode ser utilizado. Existem quatro principais métodos de transferência de metal em GMAW, chamado globular, curto-circuito, de pulverização, e por pulverização de impulsos, cada um dos quais tem propriedades distintas e vantagens correspondentes e limitações.

Originalmente desenvolvido para a soldadura de alumínio e outros materiais não-ferrosos na década de 1940, foi GMAW logo aplicado a aços porque permitiu menor tempo de soldadura em relação a outros processos de soldadura. O custo do gás inerte limitado o seu uso em aços até vários anos mais tarde, quando o uso de gases semi-inertes, tais como o dióxido de carbono tornou-se comum. Novos desenvolvimentos durante os anos 1950 e 1960 deu o processo mais versatilidade e, como resultado, tornou-se um processo industrial altamente utilizado. Hoje em dia, é o processo MIG de soldadura industrial mais comum, preferido pela sua versatilidade, a velocidade e a facilidade relativa de adaptar o processo a automação robótica. O automóvel indústria, em particular, utiliza solda GMAW quase que exclusivamente. Ao contrário de processos que não utilizam um gás de proteção, tais como soldagem blindado soldagem a arco de metal , é raramente usado ao ar livre ou em outras áreas de volatilidade ar. Um processo relacionado, flux cored solda a arco, muitas vezes não utilizam um gás de proteção, em vez empregando um fio eléctrodo oco que é preenchido com fluxo no interior.

Desenvolvimento

Os princípios de soldagem a arco de metal de gás começou a ser desenvolvido em torno da virada do século 19, com Humphry Davy descoberta do 's arco elétrico em 1800. Na primeira, foram utilizados eletrodos de carbono, mas no final dos anos 1800, eletrodos de metal havia sido inventado por NG Slavianoff e CL Coffin. Em 1920, um predecessor inicial de GMAW foi inventado por PO Nobel de General Electric. Ele usou um eletrodo fio desencapado e corrente contínua, e tensão do arco usado para regular a taxa de alimentação. Não usar um gás de proteção para proteger a solda, como a evolução em atmosferas de soldagem não ocorreu até mais tarde nessa década. Em 1926, outro precursor do GMAW foi lançado, mas não era adequado para o uso prático.

Não foi até 1948 que GMAW foi finalmente desenvolvido pelo Instituto Battelle Memorial. Usou-se um eléctrodo de diâmetro menor e uma fonte de energia de tensão constante, que tinha sido desenvolvido pela HE Kennedy. Ele oferece uma elevada velocidade de deposição, mas o custo elevado de gases inertes limitado o seu uso para materiais não-ferrosos e de economia de custos não foram obtidos. Em 1953, a utilização de dióxido de carbono como uma atmosfera de soldadura foi desenvolvido, e ganhou rapidamente popularidade na GMAW, uma vez que feito de aço de soldadura mais económica. Em 1958 e 1959, a variação de curto arco de GMAW foi lançado, o que aumentou a soldagem versatilidade e fez a soldagem de materiais finos possível enquanto depender de fios de eletrodos menores e fontes de energia mais avançadas. Ele rapidamente se tornou a variação mais popular GMAW. A variação transferência por spray de arco foi desenvolvido no início dos anos 1960, quando pesquisadores adicionaram pequenas quantidades de oxigênio para gases inertes. Mais recentemente, a corrente pulsada tem sido aplicado, dando origem a um novo método denominado variação arco pulsado por pulverização.

Como se observa, GMAW é atualmente um dos métodos de soldadura mais populares, especialmente em ambientes industriais. É amplamente utilizado pela indústria de metal da folha e, por extensão, a indústria automobilística. Lá, o método é muitas vezes usado para fazer arco soldadura de ponto, substituindo assim rebites ou soldadura de ponto. Também é popular em robô de soldadura, em que os robôs lidar com as peças ea arma de soldagem para acelerar o processo de fabricação. Geralmente, não é adequado para a soldadura fora, porque o movimento da atmosfera circundante pode dissipar o gás de protecção de soldadura e, assim, tornar mais difícil, ao mesmo tempo, diminuir a qualidade da soldadura. O problema pode ser aliviado em certa medida, aumentando a saída de gás de protecção, mas isto pode ser dispendioso e pode também afectar a qualidade da soldadura. Em geral, os processos tais como soldadura por arco de metal protegido e flux cored solda a arco são os preferidos para a soldagem ao ar livre, tornando o uso de GMAW na indústria da construção bastante limitado. Além disso, a utilização de um gás de protecção faz GMAW um impopular processo de soldagem subaquático, e pela mesma razão, é raramente utilizado nas aplicações espaciais.

Equipamento

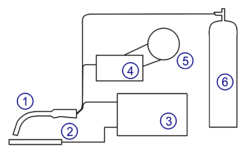

Para executar soldagem a arco gás metal, o equipamento básico necessário é uma pistola de solda, uma unidade de alimentação de arame, um soldagem fonte de alimentação, um arame eletrodo, e um blindagem fornecimento de gás.

Soldadura arma e alimentação de arame unidade

A pistola de soldagem GMAW tem um número de peças-chave de um interruptor de controle, uma ponta de contacto, um cabo de alimentação, um bico de gás, uma conduta de eletrodo e forro, e uma mangueira de gás. O interruptor de controlo, ou disparador, quando pressionada pelo operador, inicia a alimentação de arame, a energia eléctrica, e o fluxo de gás de protecção, provocando um arco eléctrico a ser atingido. A ponta de contacto, normalmente feitas de cobre e, por vezes, tratada quimicamente para reduzir respingos, está ligado à fonte de corrente de soldadura através do cabo de alimentação e transmite a energia eléctrica ao eléctrodo enquanto dirigi-lo para a área de solda. Ele deve ser firmemente fixado e de tamanho adequado, uma vez que deve permitir a passagem do eletrodo, mantendo um contato elétrico. Antes de chegar à ponta de contacto, o fio é protegido e guiado pela conduta de eléctrodo e o revestimento, o que ajuda a prevenir a flambagem e manter uma alimentação de fio contínuo. O bico de gás é utilizado para direccionar uniformemente o gás de protecção para a soldadura zona-se o fluxo é inconsistente, pode não proporcionar protecção adequada da área de solda. Bicos maiores proporcionam maior fluxo de gás de protecção, que é útil para as operações de soldagem de alta corrente, em que o tamanho do banho de fusão é fundido aumentados. O gás é fornecido à tubeira através de um tubo de gás, o qual está ligado com os reservatórios de gás de protecção. Às vezes, uma mangueira de água também é construída na pistola de solda, refrigeração a arma em operações de calor elevado.

A unidade de alimentação de fio fornece o eléctrodo de trabalho para o, fazendo-o através da conduta e para a ponta de contacto. A maioria dos modelos fornecer o fio a uma taxa de alimentação constante, mas mais avançadas máquinas pode variar a velocidade de alimentação em resposta ao comprimento do arco e tensão. Alguns alimentadores de fio podem atingir velocidades de alimentação tão altas como 30,5 m / min (1200 polegadas / min), mas as taxas de alimentação semi-automática para GMAW variam tipicamente de 2 a 10 m / min (75-400 polegadas / min).

Fonte de alimentação

A maioria das aplicações de soldagem a arco gás metal de usar uma fonte de tensão de alimentação constante. Como resultado, qualquer alteração no comprimento do arco (que está directamente relacionada com a tensão) resulta em uma grande alteração na entrada de calor e corrente. Um comprimento de arco menor irá causar uma entrada de calor muito maior, o que fará com que o eléctrodo de fio derreter mais rapidamente e assim restaurar o comprimento do arco inicial. Isso ajuda as operadoras a manter o comprimento do arco consistente, mesmo quando se solda manualmente com pistolas de mão. Para conseguir um efeito semelhante, por vezes, uma fonte de alimentação de corrente constante é usado em combinação com uma unidade de alimentação de fio de arco controlado por tensão. Neste caso, uma mudança no comprimento do arco faz com que a taxa de alimentação do fio, a fim de ajustar a manter um comprimento de arco relativamente constante. Em casos raros, uma fonte de alimentação de corrente constante e uma taxa de unidade de alimentação de arame constante pode ser acoplada, em especial para a soldadura de metais com alta condutividade térmica, tais como o alumínio. Isso concede ao operador mais controle sobre a entrada de calor na solda, mas requer habilidade significativa para executar com êxito.

A corrente alternada é raramente usado com GMAW; em vez disso, a corrente contínua é empregada eo eletrodo é geralmente carregada positivamente. Uma vez que o ânodo tende a ter uma maior concentração de calor, o que resulta na fusão mais rápida do fio de alimentação, o que aumenta a penetração da solda e velocidade de soldadura. A polaridade só pode ser invertida quando os fios especiais eléctrodos revestidos-emissivas são usados, mas uma vez que estas não são populares, um eléctrodo carregado negativamente é raramente utilizado.

Elétrodo

Eléctrodo selecção baseia-se principalmente na composição do metal a ser soldado, mas também sobre a variação do processo que está sendo utilizado, o desenho da junta, e as condições da superfície do material. A escolha de um eléctrodo influencia fortemente as propriedades mecânicas da área de solda, e é um factor fundamental na qualidade da soldadura. Em geral, o metal de solda acabado deve ter propriedades mecânicas semelhantes às do material de base, sem defeitos, tais como descontinuidades, contaminantes arrastados ou porosidade, dentro da soldadura. Para atingir esses objetivos uma grande variedade de eletrodos existem. Todos os eléctrodos disponíveis comercialmente contêm metais desoxidante, tais como silício , manganês , titânio e alumínio em pequenas percentagens para ajudar a prevenir a porosidade de oxigénio, e alguns contêm metais denitriding tais como titânio e zircónio , para evitar a porosidade de azoto. Dependendo do material de base e variação de processo a ser utilizado, os diâmetros dos eléctrodos utilizados em GMAW variam tipicamente 0,7-2,4 mm (0,028-0,095 in), mas pode ser tão grande como 4 mm (0,16 in). Os eléctrodos mais pequenos, geralmente para cima e 1,14 mm (0,045 in) estão associados com o processo de transferência de metal em curto-circuito, enquanto que o processo de transferência de pulverização de modo eléctrodos mais comuns são usualmente de pelo menos 0,9 milímetros (0,035 polegadas).

Gás de proteção

Gases de protecção são necessárias para o arco gás metal de solda para proteger a área de soldagem de gases atmosféricos, tais como nitrogênio e oxigênio , que podem causar defeitos de fusão, porosidade e metal de solda fragilização se entrarem em contacto com o eléctrodo, o arco, ou a soldadura de metal. Este problema é comum a todos os processos de soldadura a arco, mas em vez de um gás de protecção, muitos métodos de soldagem a arco utilizar um material de fluxo, que se desintegra em um gás protector, quando aquecido a temperaturas de soldadura. Em GMAW, no entanto, o fio do eléctrodo não tem um revestimento de fluxo, e um gás de blindagem separado é utilizado para proteger a solda. Isso elimina a escória, o resíduo duro do fluxo que se acumula após a soldagem e devem ser tirados para revelar a solda concluída.

A escolha de um gás de protecção depende de vários factores, o mais importante o tipo de material a ser soldado e a variação do processo que está sendo utilizado. Gases inertes puros, tais como árgon e hélio são usados apenas para a soldadura não-ferroso; com aço eles não fornecem penetração da solda adequada (argônio) ou causar um arco errático e incentivar respingos (com hélio). Puro dióxido de carbono , por outro lado, permite a penetração profunda de solda, mas estimula a formação de óxidos, o que afecta adversamente as propriedades mecânicas da solda. O seu baixo custo torna uma opção atraente, mas por causa da violência do arco, respingos é inevitável e soldagem de materiais finos é difícil. Como resultado, árgon e dióxido de carbono são frequentemente misturadas em um 75% / 25% a 90% / mistura de 10%. Geralmente, em curto-circuito GMAW, maior teor de dióxido de carbono aumenta o calor de solda e energia quando todos os outros parâmetros de solda (volts, corrente, tipo de eletrodo e diâmetro) são realizadas a mesma. Como o teor de dióxido de carbono aumenta mais de 20%, a transferência de pulverização GMAW torna-se cada vez mais problemática com eletrodos mais finos.

Argon também é comumente misturado com outros gases, como oxigênio, hélio, hidrogênio e nitrogênio. A adição de até 5% de oxigénio (como as concentrações mais elevadas de dióxido de carbono mencionados acima) pode ser útil na soldagem de aço inoxidável ou em materiais de calibre muito finas, no entanto, na maioria das aplicações prefere-se o dióxido de carbono. O aumento de oxigénio faz com que o gás de protecção oxidar o eléctrodo, o que pode levar a porosidade no depósito, se o eléctrodo não contém desoxidantes suficientes. Misturas de árgon-hélio são completamente inertes e podem ser usados em materiais não-ferrosos. Uma concentração de hélio de 50% -75% aumenta a tensão aumenta e o calor no arco. Percentagens mais elevadas de hélio também melhorar a qualidade da soldadura e velocidade de usar corrente alternada para a soldadura de alumínio. O hidrogénio é por vezes adicionado a árgon em pequenas concentrações (até cerca de 5%) para o níquel e peças de aço inoxidável de espessura de soldadura. Em concentrações mais elevadas (até 25% de hidrogénio), que é útil para a soldagem de materiais condutores, como o cobre. No entanto, ele não deve ser utilizado sobre o aço, alumínio ou magnésio por causa do risco de porosidade hidrogénio. Além disso, o azoto é por vezes adicionado a árgon a uma concentração de 25% -50% para soldadura de cobre, mas o uso de azoto, especialmente na América do Norte , está limitada. As misturas de dióxido de carbono e oxigênio são igualmente raramente usado na América do Norte, mas são mais comuns em Europa e Japão .

Misturas de gases de blindagem de três ou mais gases, também estão disponíveis. alegando para melhorar a qualidade da solda. Misturas de argônio, dióxido de carbono e oxigênio são comercializados para os aços de soldagem. Outras misturas de adicionar uma pequena quantidade de hélio para combinações de árgon-oxigénio, estas misturas supostamente permitem maiores tensões de arco e velocidade de soldadura. O hélio é também utilizado, por vezes, como o gás de base, com pequenas quantidades de árgon e dióxido de carbono adicionado. Além disso, outras misturas de gases especializados e muitas vezes proprietárias pretendem benefícios ainda maiores para aplicações específicas.

A taxa de fluxo de gás desejável depende principalmente da geometria de soldadura, velocidade, corrente, do tipo de gás, e o modo de transferência de metal a ser utilizado. Soldadura superfícies planas requer fluxo mais elevada do que a soldadura materiais ranhuras, uma vez que o gás é disperso de forma mais rápida. Velocidades mais rápidas de soldagem significa que mais gás devem ser fornecidos para proporcionar uma cobertura adequada. Além disso, maior corrente requer maior fluxo e, em geral, mais de hélio é obrigada a fornecer uma cobertura adequada de árgon. Talvez o mais importante, as quatro variações primárias de GMAW têm diferentes requisitos de proteção de fluxo de gás-para as pequenas piscinas de solda de curto-circuitos e modos de spray pulsado, cerca de 10 L / min (20 ft³ / h) é geralmente adequada, enquanto que para transferência globular, cerca de 15 l / min (30 pés cúbicos / h) é a preferida. A variação transferência por spray normalmente requer mais por causa de sua entrada de calor mais elevado e, portanto, maior poça de fusão; ao longo das linhas de 20-25 l / min (40-50 pés cúbicos / h).

Operação

Na maior parte das suas aplicações, soldadura de metal arco de gás é um processo de soldagem bastante simples de aprender, não exigindo mais do que uma ou duas semanas para dominar a técnica básica de soldagem. Mesmo quando a soldadura é executada por operadores bem treinados, no entanto, a qualidade das soldaduras pode variar, pois depende de um número de factores externos. E tudo GMAW é perigoso, embora talvez menos do que alguns outros métodos de soldagem, como soldagem a arco de metal blindado .

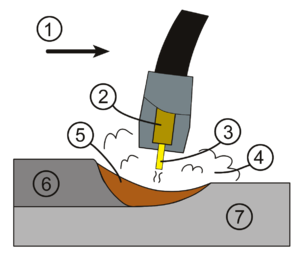

Técnica

A técnica básica para GMAW é bastante simples, uma vez que o eléctrodo é alimentada automaticamente através da tocha. Em contrapartida, em Soldagem TIG , o soldador deve lidar com uma tocha de soldagem em uma mão e um fio de enchimento separada no outro, e em soldagem a arco de metal blindado, o operador deve freqüentemente chip fora de escória e alterar os eléctrodos de soldadura. GMAW requer apenas que o operador orientar a pistola de soldadura com a posição correcta e orientação ao longo da área a ser soldada. Manter um contato consistente distância ponta-de-obra (a distância stickout) é importante, porque uma distância stickout tempo pode fazer com que o eletrodo para superaquecer e também vai perder gás de proteção. Distância stickout difere consoante os processos de solda GMAW e aplicações. Para transferência por curto-circuito, o stickout é geralmente de 1/4 de polegada a 1/2 de polegada, para a transferência de pulverização stickout é geralmente 1/2 polegada. A posição da extremidade da ponta de contacto com o bico de gás está relacionada com a distância stickout e também varia com o tipo de transferência e de aplicação. A orientação da arma também é importante, que deve ser realizada de modo a bissectar o ângulo entre as peças de obra; isto é, a 45 graus para uma soldadura de ângulo e 90 graus para a soldagem de uma superfície plana. O ângulo de viagens ou ângulo de avanço é o ângulo do maçarico em relação ao sentido de marcha, e deve geralmente permanecem aproximadamente vertical. No entanto, as alterações desejáveis ângulo um pouco dependendo do tipo de gás de protecção utilizado, com gases inertes puros, a parte inferior da tocha é muitas vezes ligeiramente para fora na frente da secção superior, enquanto que o oposto é verdadeiro quando a atmosfera de soldagem é o dióxido de carbono.

Qualidade

Dois dos problemas mais comuns são de qualidade em GMAW impurezas e porosidade. Se não for controlada, que pode levar a mais fraca, menos soldaduras dúctil. A escória é um problema particularmente comum nas soldaduras GMAW de alumínio, normalmente proveniente de partículas de óxido de alumínio ou de nitreto de alumínio presente no eléctrodo de base ou materiais. Os eléctrodos e as peças de trabalho deve ser escovado com uma escova de arame ou quimicamente tratados para remoção de óxidos na superfície. Qualquer oxigénio em contacto com o banho de fusão, seja a partir da atmosfera ou o gás de protecção, causas impurezas bem. Como resultado, um fluxo suficiente de gases de blindagem é necessário inertes, e na soldadura de ar volátil deve ser evitada.

Em GMAW a principal causa da porosidade é o aprisionamento de gás no banho de fusão, que ocorre quando o metal solidifica antes de as fugas de gás. O gás pode vir de impurezas no gás de protecção ou na peça de trabalho, bem como de um arco excessivamente longo ou violenta. Geralmente, a quantidade de gás aprisionado está diretamente relacionado com a taxa de resfriamento da poça de fusão. Devido à sua maior condutividade térmica, soldas de alumínio são especialmente suscetíveis a maiores taxas de resfriamento e, assim, porosidade adicional. Para reduzi-lo, a peça eo eletrodo deve ser limpo, a velocidade de soldagem e diminuiu o conjunto atual de alta o suficiente para fornecer entrada de calor suficiente e transferência de metal estável mas baixo o suficiente para que o arco permanece estável. O pré-aquecimento também pode ajudar a reduzir a velocidade de arrefecimento, em alguns casos, reduzindo o gradiente de temperatura entre a área de soldadura e o material de base.

Segurança

Gás soldagem a arco de metal pode ser perigoso se as devidas precauções não forem tomadas. Desde GMAW emprega um arco eléctrico, soldadores desgaste vestuário de protecção, incluindo pesada couro luvas de proteção e casacos de mangas compridas, para evitar a exposição ao calor e as chamas extremo. Além disso, o brilho do arco eléctrico pode causar arco olho, em que a luz ultravioleta provoca a inflamação da córnea e pode queimar as retinas dos olhos. Capacetes com placas de cara escuros são usados para evitar essa exposição, e nos últimos anos, novos modelos de capacete foram produzidos que apresentam um cristal líquido placa de cara do tipo que a auto-escurece após a exposição a grandes quantidades de luz UV. Cortinas de soldagem transparentes, feitas de um filme plástico de cloreto de polivinilo, são muitas vezes utilizados para proteger os trabalhadores e outras pessoas presentes nas proximidades da exposição à luz UV do arco elétrico.

Soldadores também são muitas vezes expostos a gases perigosos e assunto particular. GMAW produz fumo contendo partículas de vários tipos de óxidos, e o tamanho das partículas em questão tende a influenciar o toxicidade dos fumos, com partículas menores que apresenta um perigo maior. Além disso, o dióxido de carbono e ozono gases pode ser perigosa se a ventilação é inadequada. Além disso, porque a utilização de gases comprimidos em GMAW representar um risco de explosão e incêndio, algumas precauções comuns incluem a limitação da quantidade de oxigénio no ar e mantendo materiais combustíveis para longe do local de trabalho. Enquanto porosidade geralmente resulta da contaminação atmosférica, do gás muito blindagem tem um efeito semelhante; Se o caudal for demasiado elevado, pode criar um vórtice que aspira o ar circundante, contaminando assim o banho de fusão à medida que arrefece. A produção de gás deve ser sentida (como uma brisa fresca) em uma mão seca, mas não o suficiente para criar qualquer pressão perceptível, isso equivale a entre 20-25 psi (aço-carbono e aço inoxidável). Acima de 26 volts do débito de gás deve ser aumentado ligeiramente desde a poça de fusão leva mais tempo para esfriar. Como um fator que é muitas vezes ignorado, muitos medidores de vazão nunca são ajustadas e normalmente são executados entre 35-45 psi. Uma redução saudável de gás não afetará a qualidade da solda, vai economizar dinheiro em gás de proteção e reduzir a taxa em que o reservatório deve ser substituído.

Modos de transferência de metal

Globular

GMAW com transferência de metal globular é muitas vezes considerado o mais indesejável das quatro principais variações GMAW, devido à sua tendência para produzir calor elevado, uma superfície de solda pobres, e respingos. O método foi originalmente desenvolvido como uma alternativa de custo eficiente para soldar o aço usando GMAW, porque esta variação usa o dióxido de carbono, um gás de protecção menos caro do que o árgon. Adicionando a sua vantagem econômica foi sua alta taxa de deposição, permitindo velocidades de soldagem de até 110 mm / s (250 in / min). Como a soldadura é feita, uma bola de metal fundido a partir do eléctrodo tende a acumular-se na extremidade do eléctrodo, frequentemente em formas irregulares com um diâmetro maior do que o eléctrodo propriamente dito. Quando a gota finalmente destaca tanto pela gravidade ou curtos-circuitos, cabe à peça, deixando uma superfície irregular e muitas vezes causando respingos. Como resultado do grande gota fundida, o processo é geralmente limitada a posições de soldadura planas e horizontais. A elevada quantidade de calor gerada também é uma desvantagem, porque obriga a utilizar um soldador fio do eléctrodo maior, aumenta o tamanho do banho de fusão, e faz com que maiores tensões residuais e a distorção da área de solda.

Curto-circuitos

Outros desenvolvimentos em aço com soldadura GMAW levou a uma variação conhecida como curto-circuitos ou curto-GMAW arco, em que o dióxido de carbono protege a soldadura, o eléctrodo de fio é menor, e a corrente é mais baixa do que para o método globular. Como um resultado da corrente inferior, a entrada de calor para a variação a curto arco é reduzida, tornando-se possível soldar materiais mais finos, enquanto diminui a quantidade de distorção e tensões residuais na zona de soldadura. Tal como na soldagem globular, formar gotículas fundidas na ponta do eléctrodo, mas em vez de cair para o banho de fusão, fazem a ponte entre o eléctrodo e o banho de fusão, como resultado da maior taxa de alimentação de arame. Isto faz com que um curto-circuito e extingue a arco, mas é rapidamente reacendeu após a tensão superficial do banho de fusão puxa o cordão de metal fundido para fora da ponta do eléctrodo. Este processo é repetido cerca de 100 vezes por segundo, fazendo com que o arco aparecer constante para o olho humano. Este tipo de transferência de metal proporciona uma melhor qualidade de soldadura e salpicos de menos do que a variação globular, e permite a soldagem em todas as posições, embora com mais lenta de deposição de material de soldadura. Definir os parâmetros do processo de solda (Volts, ampères e taxa de alimentação do arame) dentro de uma faixa relativamente estreita é fundamental para manter um arco estável: geralmente menos de 200 ampères e 22 volts para a maioria das aplicações. Tal como a variação globular, que só pode ser utilizado em metais ferrosos.

Spray

Spray de transferência GMAW foi o primeiro método de transferência de metal usado em GMAW, e bem adaptada a de alumínio e aço inoxidável soldagem enquanto se emprega um gás de protecção inerte. Neste processo GMAW, o eléctrodo de metal de solda é rapidamente passado ao longo do arco eléctrico estável a partir do eléctrodo para a peça de trabalho, eliminando essencialmente respingos e resultando em um acabamento de solda de alta qualidade. Como a corrente ea tensão aumenta para além do intervalo de curto-circuito transferir as transições de transferência de metal de solda do eletrodo de glóbulos maiores através de pequenas gotículas de um córrego vaporizado nas mais altas energias. Uma vez que esta variação de transferência de pulverização vaporizado do processo de soldadura GMAW requer uma tensão mais elevada do que a transferência de corrente e de curto-circuito, e como um resultado da entrada de calor mais elevada e maior área poça de solda (para um dado diâmetro de eléctrodo de soldadura), que é geralmente utilizado apenas em peças de espessuras acima de cerca de 6,4 mm (0,25 in). Além disso, por causa da grande banho de fusão, é muitas vezes limitada a posições de soldadura plana e horizontal e, por vezes, também usado para soldaduras verticais de deslocamento. Geralmente, não é prático para soldas passe de raiz. Quando um eléctrodo mais pequeno é utilizado em conjunto com a entrada de calor mais baixa, aumenta a sua versatilidade. A taxa máxima de deposição por arco spray de GMAW é relativamente alta; cerca de 60 mm / s (150 polegadas / min).

Pulsado por pulverização

Um método mais recentemente desenvolvidos, o modo de transferência de metal por pulverização de impulsos é baseada nos princípios de operação de pulverização, mas utiliza uma corrente pulsante para fundir o fio de enchimento e permitir que uma pequena gota de fundido a cair com cada impulso. Os pulsos permitem que a corrente média para ser menor, diminuindo a entrada total de calor e diminuindo assim o tamanho do banho de fusão e na zona afectada pelo calor enquanto torna possível soldar peças finas. O pulso fornece um arco estável e sem respingos, uma vez que nenhum curto-circuito ocorre. Isto também torna o processo adequado para quase todos os metais, e mais espessa fio eléctrodo pode ser utilizado como bem. Quanto menor poça de solda dá a variação maior versatilidade, tornando-se possível soldar em todas as posições. Em comparação com o arco curto GMAW, este método tem uma velocidade um pouco mais lenta do máximo (85 mm / s ou 200 polegadas / min) e o processo também requer que o gás de protecção ser principalmente árgon com uma baixa concentração de dióxido de carbono. Adicionalmente, ele requer uma fonte de alimentação especial capaz de fornecer impulsos de corrente com uma frequência entre 30 e 400 impulsos por segundo. No entanto, o método tem vindo a ganhar popularidade, uma vez que exige menor transferência de calor e pode ser usado para soldar peças finas, assim como materiais não-ferrosos.