Soldadura

Fundo para as escolas Wikipédia

Crianças SOS têm produzido uma seleção de artigos da Wikipédia para escolas desde 2005. Patrocinadoras filhos ajuda as crianças no mundo em desenvolvimento para aprender também.

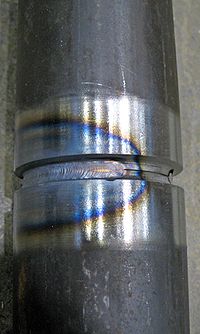

Soldagem é um fabricação processo que se junta materiais, geralmente metais ou termoplástico, fazendo com que coalescência. Isso geralmente é feito por fundindo as peças de obra e a adição de um material de enchimento para formar uma poça de material fundido (a poça de solda) que arrefece a tornar-se uma junta forte, com de pressão, por vezes utilizados em conjunto com o calor , ou por si só, para produzir a soldadura. Isto está em contraste com e soldar soldadura forte, que envolvem um material de fusão ponto de fusão mais baixo entre as peças de trabalho para formar uma ligação entre eles, sem fundir as peças.

Diferentes fontes de energia pode ser utilizado para a soldadura, incluindo um gás de chama , uma arco elétrico, um laser de , um elétron feixe, atrito, e ultra-som. Embora frequentemente um processo industrial, a soldadura pode ser feita em vários ambientes diferentes, incluindo ar livre, subaquática e em espaço. Independentemente da localização, no entanto, a soldadura permanece perigoso, e devem ser tomadas precauções para evitar queimaduras, choque elétrico, lesões oculares, gases venenosos, e exposição excessiva à luz ultravioleta .

Até o final do século 19, o único processo de soldagem foi forjar soldagem, que ferreiros tinham usado por séculos para se juntar metais aquecendo e batendo-los. Soldagem a arco e solda oxicorte estavam entre os primeiros processos a desenvolver no final do século, e solda por resistência seguido logo depois. Tecnologia de soldagem avançou rapidamente durante o início do século 20 como I Guerra Mundial e Segunda Guerra Mundial levou à demanda por métodos de união fiável e barato. Após as guerras, foram desenvolvidas várias técnicas de soldagem modernos, incluindo métodos manuais como blindado soldagem a arco de metal , agora um dos métodos mais populares de soldagem, bem como processos semi-automáticas e automáticas, tais como soldagem a arco de metal de gás , soldagem a arco submerso, arames tubulares e soldagem electroslag. Os desenvolvimentos continuaram com a invenção de soldadura a laser e soldadura por feixe de elétrons na última metade do século. Hoje, a ciência continua a avançar. Soldagem robô está se tornando mais comum em ambientes industriais, e os investigadores continuam a desenvolver novos métodos de soldagem e ganhar uma maior compreensão da qualidade da solda e propriedades.

História

A história de metais juntando remonta vários milênios, com os primeiros exemplos de soldagem da Idade do Bronze e da Idade do Ferro na Europa e no Oriente Médio . Soldadura foi utilizado na construção do Pilar de ferro em Delhi , Índia , erguido cerca de 310 e pesando 5,4 toneladas métricas. Os Idade Média trouxe avanços em forjar soldagem, na qual bateu ferreiros metal aquecido várias vezes até que a ligação ocorreu. Em 1540, Vannoccio Biringuccio publicado De la pirotechnia, que inclui descrições da operação de forjamento. Renaissance foram artesãos peritos no processo, e a indústria continuou a crescer durante séculos seguintes. Soldagem, no entanto, foi transformada durante o 19o século, em 1800, Sir Humphry Davy descobriu o arco elétrico, e avanços na soldagem a arco continuou com as invenções de eletrodos de metal por um russo, Nikolai Slavyanov, e um americano, CL Coffin no final de 1800, assim como soldagem a arco de carbono, que usou um eletrodo de carbono, ganhou popularidade. Por volta de 1900, AP Strohmenger lançou um eletrodo metálico revestido em Grã-Bretanha , o que deu um arco mais estável, e em 1919, a corrente alternada de soldadura foi inventado por CJ Holslag, mas não se tornou popular por mais uma década.

Solda por resistência também foi desenvolvido durante as últimas décadas do século 19, com as primeiras patentes vai Elihu Thomson, em 1885, que produziu novos avanços ao longo dos próximos 15 anos. Soldagem térmica foi inventada em 1893, e em torno desse tempo, um outro processo, solda oxicorte, tornou-se bem estabelecida. Acetileno foi descoberto em 1836 por Edmund Davy, mas seu uso não era prático em soldagem até cerca de 1900, quando um adequado maçarico foi desenvolvido. Em primeiro lugar, a soldadura oxicorte foi um dos métodos mais populares de soldadura devido à sua portabilidade e custo relativamente baixo. À medida que o século 20 avançava, no entanto, caiu em desgraça para aplicações industriais. Foi em grande parte substituída por soldagem a arco, como revestimentos metálicos (conhecido como fluxo) para o eléctrodo que estabilizar o arco e proteger o material de base a partir de impurezas continuou a ser desenvolvido.

Primeira Guerra Mundial causou uma grande sobretensão do uso de processos de soldadura, com as várias potências militares tentando determinar qual dos vários novos processos de soldadura seria melhor. Os britânicos soldagem a arco utilizado principalmente, até mesmo a construção de um navio, o Fulagar, com um casco inteiramente soldado. Os americanos estavam mais hesitantes, mas começou a reconhecer os benefícios da soldagem a arco quando o processo lhes permitiu reparar seus navios rapidamente após Ataques alemães no Porto de Nova Iorque, no início da guerra. Soldagem a arco foi aplicado pela primeira vez a aeronave durante a guerra, bem como, como algumas fuselagens de avião alemães foram construídos utilizando o processo .. Também digno de nota é a primeira estrada soldados ponte do mundo construída através do rio Słudwia Maurzyce perto Łowicz, Polónia) em 1929, mas desenhado por Stefan Bryla do Warsaw University of Technology em 1927.

Durante os anos 1920, grandes avanços foram feitos em tecnologia de soldagem, incluindo a introdução de soldagem automática em 1920, no qual fio do eletrodo foi alimentado continuamente. Gás de proteção tornou-se um assunto recebendo muita atenção, como os cientistas tentaram proteger as soldas dos efeitos do oxigênio e nitrogênio na atmosfera. A porosidade e fragilidade foram os principais problemas e as soluções que se desenvolveram incluiu a utilização de hidrogénio , árgon , e hélio como atmosferas de soldadura. Durante a década seguinte, mais avanços permitidos para a soldagem de metais reactivos como alumínio e magnésio . Isto, em conjunto com a evolução da soldagem automática, corrente alternada, e fluxos alimentados com uma grande expansão de soldagem a arco durante a década de 1930 e, em seguida, durante a II Guerra Mundial .

Durante a metade do século, muitos novos métodos de soldadura foram inventados. 1930 viu o lançamento de soldagem de pinos, que logo se tornou popular na construção naval e construção. Soldagem a arco submerso foi inventado no mesmo ano, e continua a ser popular hoje. soldagem a arco de tungstênio de gás , depois de décadas de desenvolvimento, finalmente foi aperfeiçoado em 1941, e solda a arco de metal de gás seguido em 1948, permitindo a soldagem rápida de não- materiais ferrosos, mas exigindo gases de proteção caro. blindado soldagem a arco de metal foi desenvolvido durante a década de 1950, usando um fluxo revestido eletrodo consumível, e rapidamente se tornou o processo de arco de metal de solda mais popular. Em 1957, o processo de soldagem a arco fluxados estreou, em que o arame auto-blindado poderia ser usado com equipamentos automáticos, resultando em velocidades de soldadura aumentou consideravelmente, e nesse mesmo ano, soldagem a arco de plasma foi inventado. Soldadura electro foi introduzida em 1958, e foi seguido por seu primo, soldagem electrogas, em 1961.

Outros desenvolvimentos recentes em soldagem incluem a 1.958 avanço de soldadura por feixe de elétrons , fazendo soldagem profundo e estreito possível através da fonte de calor concentrado. A seguir a invenção da de laser , em 1960, soldadura a laser foi lançado várias décadas mais tarde, e tem-se revelado especialmente útil em alta velocidade, a soldadura automatizada. Ambos os processos, no entanto, continuam a ser bastante caro devido ao elevado custo do equipamento necessário, e isso tem limitado as suas aplicações.

Processos de soldagem

Soldagem a arco

Estes processos utilizam um soldadura da fonte de alimentação para criar e manter um arco eléctrico entre um eléctrodo e o material de base para fundir metais, no ponto de soldadura. Eles podem usar tanto direta (DC) ou alternada (AC) atual, e consumível ou não consumível eletrodos. A região de soldadura é, por vezes, protegido por algum tipo de inerte ou semi- gás inerte, conhecido como um o gás de protecção, e o material de enchimento é por vezes usado como bem.

Fontes de alimentação

Para fornecer a energia eléctrica necessária para os processos de soldadura por arco, um número de diferentes fontes de alimentação podem ser usados. A classificação mais comum é constante fontes de alimentação de corrente e constante fontes de alimentação de tensão. Em soldadura de arco, o comprimento do arco está directamente relacionada com a tensão, e a quantidade de entrada de calor está relacionada com a corrente. Constantes fontes de alimentação de corrente são mais frequentemente usado para processos de soldagem manuais, tais como soldagem a arco de tungstênio de gás e blindado soldagem a arco de metal, porque eles mantêm uma relativamente constante atual, mesmo que a tensão varia. Isto é importante porque, em soldadura manual, pode ser difícil segurar o eléctrodo perfeitamente estável, e como um resultado, o comprimento do arco e portanto a tensão tendem a flutuar. Fontes de alimentação de tensão constante manter a tensão constante e variar a corrente, e, como resultado, são mais frequentemente utilizados para processos de soldagem automatizados, como soldagem a arco gás metal, flux cored solda a arco, solda a arco submerso e. Nestes processos, o comprimento do arco é mantido constante, uma vez que qualquer variação na distância entre o fio e o material de base é rapidamente rectificado por uma grande alteração na corrente. Por exemplo, se o fio e o material de base ficar muito perto, a corrente aumentará rapidamente, o que por sua vez faz com que o calor para aumentar e a ponta do fio para derreter, regressando à sua distância de separação inicial.

O tipo de corrente usada na soldadura por arco também desempenha um papel importante na soldadura. Processos de eléctrodos consumíveis, como metal blindado soldagem a arco e arco gás metal de solda geralmente usam corrente contínua, mas o eletrodo pode ser carregada positivamente ou negativamente. Na soldadura, a carga positiva ânodo terá uma maior concentração de calor, e como resultado, mudando a polaridade do eléctrodo tem um impacto sobre as propriedades de soldadura. Se o eléctrodo é carregado positivamente, o metal de base estará mais quente, soldadura de penetração e o aumento da velocidade de soldadura. Como alternativa, uma carga negativa os resultados de eléctrodos em soldas mais rasas. Processos eletrodo nonconsumable, tais como soldagem a arco de tungstênio de gás, pode usar qualquer tipo de corrente contínua, assim como a corrente alternada. No entanto, em corrente contínua, porque o eléctrodo só cria o arco e não fornece material de enchimento, um eléctrodo carregado positivamente provoca soldaduras raso, enquanto que um eléctrodo carregado negativamente faz soldaduras mais profundas. A corrente alternada rapidamente se move entre os dois, resultando em soldas de penetração médio. Uma desvantagem de AC, o facto de que o arco tem de ser re-inflamado depois de cada cruzamento de zero, tem sido tratado com a invenção de unidades de energia especiais que produzem um padrão em vez do normal de onda quadrada onda senoidal, obtendo rápidos cruzamentos de zero possível e minimizando os efeitos do problema.

Processos

Um dos tipos mais comuns de soldadura por arco é blindado arco de metal de soldadura (SMAW), que também é conhecido como o manual do arco de metal de soldadura (MMA) ou furar soldadura. A corrente eléctrica é utilizada para atacar um arco entre o material de base e barra do eléctrodo consumível, que é feito de aço e é coberta com um fluxo que protege a zona de solda a oxidação e a contaminação através da produção de CO 2 de gás durante o processo de soldagem. O próprio núcleo de eléctrodo actua como material de enchimento, fazendo um material de enchimento separada desnecessária.

O processo é versátil e pode ser realizada com equipamento relativamente barato, tornando-o adequado para trabalhos de loja e trabalho de campo. Um operador pode tornar-se razoavelmente proficiente com uma quantidade modesta de formação e pode conseguir o domínio com a experiência. Solda vezes são bastante lento, uma vez que os eléctrodos consumíveis deve ser frequentemente substituída e porque a escória, o resíduo do fluxo, deve ser lascadas após a soldadura. Além disso, o processo é geralmente limitado a soldagem de materiais ferrosos, embora eléctrodos especiais tornaram possível a soldadura de ferro fundido, níquel , alumínio , cobre , e outros metais. Operadores inexperientes podem achar que é difícil fazer boas soldas fora de posição com este processo.

Gás de soldadura de arco de metal (GMAW), também conhecido como o metal de gás inerte ou de soldadura MIG, é um processo semi-automático ou automático que utiliza uma alimentação de fio contínuo, como um eléctrodo e uma mistura de gás inerte ou semi-inerte para proteger a solda da contaminação . Tal como acontece com SMAW, proficiência de operador razoável pode ser alcançado com o treinamento modesto. Uma vez que o eléctrodo é contínuo, as velocidades de soldadura são maiores do que para GMAW para SMAW. Além disso, o tamanho menor de arco em relação ao arco de metal protegido soldadura processo faz com que seja mais fácil de fazer fora da posição de soldagem (por exemplo, juntas gerais, como seria soldada por baixo de uma estrutura).

O equipamento necessário para executar o processo GMAW é mais complexo e caro do que o requerido para SMAW, e requer um processo de preparação mais complexa. Portanto, GMAW é menos versátil e portátil, e devido à utilização de um gás de protecção separado, não é particularmente adequado para trabalhar ao ar livre. No entanto, devido à taxa média mais elevada em que as soldaduras podem ser concluído, é GMAW bem adaptado à soldadura de produção. O processo pode ser aplicado a uma grande variedade de metais, tanto ferrosos e não ferrosos.

Um processo relacionado, fluxados de soldagem a arco (FCAW), utiliza equipamentos semelhantes, mas usa fio que consiste de um eletrodo de aço em torno de um material de enchimento de pó. Este arame tubular é mais caro do que o fio sólido padrão e pode gerar vapores e / ou escória, mas permite ainda maior velocidade de soldagem e maior penetração de metal.

Soldar a arco de tungsténio de gás (GTAW), ou gás inerte de tungsténio (TIG) (também por vezes referido como erroneamente heliarc soldadura), é um processo de soldadura manual que utiliza uma nonconsumable tungsténio eléctrodo, uma mistura de gás inerte ou semi-inerte, e um material de enchimento separada. Especialmente úteis para a soldadura de materiais finos, este método é caracterizado por um arco estável e soldaduras de alta qualidade, mas requer habilidade por parte do condutor e só pode ser realizada a velocidades relativamente baixas.

GTAW pode ser utilizada em quase todos os metais soldáveis, que é mais frequentemente aplicada aos aço inox e metais leves. Ele é frequentemente usado quando soldas de qualidade são extremamente importantes, como em bicicleta , aviões e aplicações navais. Um processo relacionado, soldagem a arco de plasma, também usa um eletrodo de tungstênio, mas usa gás de plasma para fazer o arco. O arco é mais concentrada do que o arco GTAW, tornando o controlo transversal mais crítico e, portanto, em geral, restringindo a técnica para um processo mecanizado. Devido à sua corrente estável, o método pode ser utilizado em uma ampla gama de espessuras de material do que pode o processo TIG, e além disso, é muito mais rápido. Ele pode ser aplicado a todos os mesmos materiais como GTAW excepto magnésio , e soldadura automatizada de aço inoxidável é uma aplicação importante do processo. Uma variação do processo é corte plasma, um processo de corte de aço eficiente.

Soldadura por arco submerso (SAW) é um método de soldadura de alta produtividade no qual se forma o arco sob uma camada de cobertura de fluxo. Isto aumenta a qualidade do arco, uma vez que os contaminantes na atmosfera são bloqueados pelo fluxo. A escória que se forma sobre a solda geralmente sai por si só, e combinada com a utilização de uma alimentação de fio contínuo, a velocidade de deposição da solda é alta. As condições de trabalho são muito melhorado em relação a outros processos de soldagem a arco, uma vez que o fluxo esconde o arco e quase sem fumaça é produzido. O processo é vulgarmente utilizado na indústria, especialmente para produtos de grande dimensão e, no fabrico de recipientes sob pressão soldadas. Outros processos de soldagem a arco incluem soldagem hidrogênio atômico, soldagem a arco de carbono, soldagem electroslag, electrogas soldadura, e soldagem a arco garanhão.

Soldadura de gás

O processo de soldadura de gás mais comum é solda oxicorte, também conhecido como solda de oxiacetileno. É um dos processos mais antigos e mais versáteis de soldadura, mas em anos recentes, tornou-se menos populares em aplicações industriais. Ele ainda é amplamente utilizado para soldagem de tubos e tubos, bem como trabalhos de reparação. É também freqüentemente bem adequada, e favorecido, para a fabricação de alguns tipos de trabalhos artísticos com base em metal. Equipamentos de oxicorte é versátil, prestando-se, não só para alguns tipos de ferro ou aço de soldagem, mas também para brasagem, soldobrasagem, aquecimento de metal (para a dobra e formação), e também oxicorte.

O equipamento é relativamente barato e simples, geralmente emprega a combustão de acetileno em oxigénio para produzir uma temperatura de chama soldadura de cerca de 3100 ° C. A chama, uma vez que é menos concentrada do que um arco eléctrico, faz com que o arrefecimento mais lento de solda, o que pode conduzir a maiores tensões residuais e distorção de solda, que facilita a soldadura de aços de alta liga. Um processo semelhante, geralmente chamado de oxicorte, é usado para cortar metais. Outros métodos de soldadura a gás, tal como ar soldadura acetileno, soldagem de hidrogênio do oxigênio, e soldadura de gás de pressão são bastante semelhantes, geralmente diferindo apenas no tipo de gases utilizados. A tocha água às vezes é usado para soldagem de precisão de itens pequenos, como jóias. Soldadura com gás também é usado em soldagem de plástico, quando a substância é aquecida de ar, e as temperaturas são muito mais baixos.

Solda por resistência

Soldadura por resistência envolve a geração de calor pela passagem de corrente através da resistência causada pelo contacto entre duas ou mais superfícies de metal. Pequenas piscinas de metal fundido são formadas na área de soldadura, como os picos de corrente (1000-100,000 A) é passado através do metal. Em geral, os métodos de resistência de soldagem são eficientes e causar pouca poluição, mas suas aplicações são um pouco limitadas eo custo do equipamento pode ser elevado.

Soldadura por pontos é um método de soldadura por resistência popular usado para juntar folhas de metal sobreposição de até 3 mm de espessura. Dois eléctrodos são simultaneamente utilizado para fixar as folhas de metal em conjunto e passar a corrente através das folhas. As vantagens do método incluem o uso eficiente de energia, limitada a deformação da peça, altas taxas de produção, automação fácil, e não há materiais de enchimento necessários. Resistência de soldadura é significativamente menor do que com outros métodos de soldagem, tornando o processo adequado apenas para certas aplicações. Ele é usado extensivamente nos carros comuns da indústria automotiva pode ter vários milhares de pontos de solda feitas por robôs industriais. Um processo especializado, chamado soldagem tiro, pode ser usado para detectar solda aço inoxidável.

Como soldadura de ponto, soldadura de emenda depende de dois eletrodos para aplicar pressão e corrente para se juntar folhas de metal. No entanto, em vez de eléctrodos de pontas, os eléctrodos em forma de roda de rolar ao longo e frequentemente alimentar a peça de trabalho, tornando-se possível fazer soldaduras contínuas longas. No passado, este processo foi usado no fabrico de latas de bebidas, mas agora as suas utilizações são mais limitadas. Outros métodos incluem solda por resistência soldagem flash, soldadura de projeção, e soldagem chateado.

Soldadura de feixe de energia

Métodos de soldagem feixe de energia, ou seja, soldadura a laser e soldadura por feixe de elétrons , são relativamente novos processos que se tornaram bastante populares em aplicações de alta produção. Os dois processos são muito semelhantes, diferindo principalmente na sua fonte de poder. Soldadura por feixe de laser utiliza um feixe de laser altamente concentrado, enquanto a soldadura por feixe de electrões é feito no vácuo e utiliza um feixe de electrões. Ambos têm uma densidade de energia muito elevada, tornando possível profunda penetração da solda e minimizar o tamanho da área de solda. Ambos os processos são extremamente rápidos, e são facilmente automatizado, tornando-os altamente produtiva. As principais desvantagens são os custos muito elevados de equipamentos (embora estes estão a diminuir) e uma susceptibilidade a craqueamento térmico. A evolução nesta área incluem a laser híbrido de soldagem, que utiliza princípios de ambos soldadura a laser e soldagem a arco, mesmo para melhores propriedades de solda.

Soldagem de estado sólido

Tal como o primeiro processo de soldadura, forjar soldagem, alguns métodos de soldagem modernos não envolvem a fusão dos materiais que estão sendo unidas. Um dos mais populares, soldadura ultra-sónica, é utilizado para ligar folhas finas ou fios feitos de metal ou termoplástico por meio de vibração de alta frequência, eles e sob alta pressão. O equipamento e os métodos utilizados são semelhantes aos de soldadura por resistência, mas em vez de corrente eléctrica, de vibração de entrada fornece energia. Soldadura de metais com este processo não envolve a fusão dos materiais; em vez disso, a soldadura é formada através da introdução de vibrações mecânicas horizontalmente sob pressão. Durante a soldadura, os plásticos, os materiais devem ter temperaturas de fusão semelhantes, e as vibrações são introduzidas verticalmente. Soldadura ultra-sónica é comumente utilizado para efectuar as ligações eléctricas fora do alumínio ou de cobre, e é também um processo de soldadura de polímero muito comum.

Outro processo comum, soldagem explosão, envolve a união de materiais, empurrando-os juntos sob uma pressão extremamente elevada. A energia do impacto plastifica os materiais, formando uma soldadura, mesmo que apenas uma quantidade limitada de calor é gerado. O processo é vulgarmente utilizado para a soldadura de materiais diferentes, tais como a soldadura de alumínio com aço em cascos de navios ou placas compostas. Outros processos de soldagem de estado sólido incluem soldadura de co-extrusão, soldagem a frio, soldagem de difusão, soldagem por fricção (incluindo fricção de soldagem), soldadura de alta freqüência, soldagem pressão quente, soldadura por indução, e soldagem roll.

Geometria

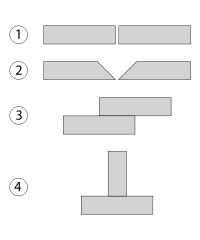

As soldas podem ser geometricamente preparados de muitas maneiras diferentes. Os cinco tipos básicos de juntas soldadas são a junta de topo, colo conjunta, canto conjunto, joint borda, e T-comum. Outras variações também existem, por exemplo, de duplo V preparação articulações são caracterizadas por as duas peças de material de cada afiladas para um ponto único no centro de uma metade da sua altura. Single-U e duplo U preparação articulações também são bastante comuns, em vez de ter bordas retas, como o V-single e double-V preparação juntas, elas são curvas, formando a forma de um U. juntas de sobreposição também são comumente mais de dois peças espessas, dependendo do processo utilizado e a espessura do material, muitas peças podem ser soldadas entre si em volta de uma geometria da junta.

Muitas vezes, determinados projetos conjuntos são utilizados exclusivamente ou quase exclusivamente por certos processos de soldagem. Por exemplo, soldadura de ponto, soldadura de feixe de laser, e soldagem feixe de elétrons são mais freqüentemente realizados em juntas sobrepostas. No entanto, alguns métodos de soldadura, como a soldadura de arco de metal protegido, são extremamente versáteis e pode soldar virtualmente qualquer tipo de junta. Além disso, alguns processos pode ser usado para fazer as soldaduras multipass, em que uma solda é deixada arrefecer, e, em seguida, um outro de soldadura é realizado em cima dela. Isto permite a soldadura de secções espessas dispostas em V, de uma só preparação de junta, por exemplo.

Após a soldagem, uma série de regiões distintas pode ser identificado na área de solda. A soldadura em si é chamado a zona de fusão mais especificamente, que é onde o metal de enchimento foi colocada durante o processo de soldagem. As propriedades da zona de fusão depende primariamente do metal de enchimento utilizado, e a sua compatibilidade com os materiais de base. É cercado pela zona afetada pelo calor, a área que teve a sua microestrutura e propriedades alteradas pela solda. Estas propriedades dependem do comportamento do material de base, quando sujeito a aquecimento. O metal neste domínio é muitas vezes mais fraco do que tanto o material de base e a zona de fusão, e é também onde as tensões residuais são encontrados.

Qualidade

Na maioria das vezes, a maior métrica utilizada para avaliar a qualidade de uma solda é a sua força e a resistência do material à sua volta. Muitos factores influenciam esta distintos, incluindo o método de soldagem, a quantidade e a concentração de entrada de energia, o material de base, o material de enchimento, o material de fluxo, a concepção da junta, e as interacções entre todos estes factores. Para testar a qualidade de uma solda, ou destrutivo ou métodos de ensaios não destrutivos são comumente usados para verificar que as soldas são livres de defeitos, tem níveis aceitáveis de tensões residuais e distorção, e tem zona afetada pelo calor (ZAC) propriedades aceitáveis. Existem códigos e especificações de soldagem para orientar soldadores em técnica de soldagem adequado e em como julgar a qualidade das soldas.

Zona afetada pelo calor

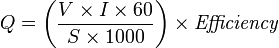

Os efeitos de soldadura sobre o material circundante da soldadura pode ser prejudicial, dependendo dos materiais usados e da entrada de calor do processo de soldadura utilizado, a HAZ pode ser de tamanho e força variável. O difusividade térmica do material de base desempenha um papel-se a grande difusividade é alta, o material de velocidade de arrefecimento é alta e a HAZ é relativamente pequena. Por outro lado, a difusividade baixo leva a um arrefecimento mais lento e uma HAZ maior. A quantidade de calor injectado pelo processo de soldadura tem um papel importante, assim como processos tais como soldadura autogénea tem uma entrada de calor concentrado e aumentar o tamanho da HAZ. Processos como soldadura por feixe de laser dar um altamente concentrada, quantidade limitada de calor, resultando em uma pequena HAZ. Soldagem a arco cai entre esses dois extremos, com os processos individuais variando um pouco em entrada de calor. Para calcular a entrada de calor para processos de soldadura por arco, a fórmula seguinte pode ser usado:

onde a entrada de calor Q = ( kJ / mm), V = tensão ( V ), I = corrente ( A), e S = a velocidade de soldadura (mm / min). A eficiência depende do processo de soldagem utilizado, com soldagem a arco elétrico com eletrodo revestido com um valor de 0,75, soldagem a arco gás metal e solda a arco submerso, 0,9, e Soldagem TIG, 0,8.

Distorção e rachaduras

Métodos de soldagem que envolvem a fusão de metais no local da junta, necessariamente, são propensos a encolhimento como o metal aquecido esfria. Encolhimento, por sua vez, pode introduzir tensões residuais e ambos distorção longitudinal e rotacional. A distorção pode constituir um grave problema, uma vez que o produto final não é a forma desejada. Para aliviar a distorção de rotação, as peças podem ser compensadas, de modo a que os resultados de soldadura em uma peça em forma correctamente. Outros métodos de distorção de limitação, tais como as peças de aperto no lugar, fazer com que a acumulação de tensões residuais na zona afectada pelo calor do material base. Estas tensões podem reduzir a resistência do material de base, e pode conduzir à falha catastrófica através fissuração a frio, como no caso de vários dos Navios liberdade. Fissuração a frio está limitado a aço, e está associada com a formação de martensite como a solda esfria. O craqueamento ocorre na zona afetada pelo calor do material de base. Para reduzir a quantidade de distorção e tensões residuais, a quantidade de entrada de calor deve ser limitada, e a sequência de soldadura não deve ser utilizado a partir de uma extremidade directamente ao outro, mas antes em segmentos. O outro tipo de craqueamento, fissuração a quente ou a solidificação craqueamento, pode ocorrer com todos os metais, e acontece na zona de fusão de uma solda. Para diminuir a probabilidade de este tipo de fraccionamento, o excesso de material de retenção deve ser evitada, e um material de enchimento apropriado deve ser utilizada.

Soldabilidade

A qualidade de uma solda também é dependente da combinação dos materiais usados para o material de base e o material de enchimento. Nem todos os metais são adequadas para soldadura, e nem todos os metais de enchimento funcione bem com materiais de base aceitáveis.

Aços

O soldabilidade do aço é inversamente proporcional a uma propriedade conhecida como o temperabilidade do aço, que mede a probabilidade de formar martensite durante a soldadura ou tratamento térmico. O endurecimento do aço depende da sua composição química, com maiores quantidades de carbono e outros elementos de liga, resultando em uma maior capacidade de endurecimento e, portanto, uma capacidade de soldadura inferior. A fim de ser capaz de julgar ligas compostas de muitos materiais diferentes, uma medida conhecida como o teor de carbono equivalente é utilizado para comparar os weldabilities relativas de diferentes ligas, comparando as suas propriedades a uma simples Aço carbono. O efeito sobre a soldabilidade dos elementos como o crómio e o vanádio , embora não tão grande como carbono , é mais significativa do que a de cobre e de níquel , por exemplo. À medida que o conteúdo de átomos de carbono aumenta, a soldabilidade da liga diminui. A desvantagem de usar aço carbono e baixa liga simples é a sua menor força-há um trade-off entre a resistência do material e soldabilidade. Alta resistência, aço de baixa liga foram desenvolvidos especialmente para aplicações de soldagem durante a década de 1970, e estes geralmente fácil de soldar materiais têm boa resistência, tornando-os ideais para muitas aplicações de soldagem.

Aços inoxidáveis, por causa de seu alto teor de cromo, tendem a se comportar de maneira diferente em relação a soldabilidade do que os outros aços. Os tipos de aços inoxidáveis austeníticos tendem a ser o mais soldável, mas eles são especialmente susceptíveis a distorções devido ao seu elevado coeficiente de expansão térmica. Algumas ligas deste tipo estão propensas à quebra e redução da resistência à corrosão bem. Fissuração a quente é possível se a quantidade de de ferrite na soldadura não é controlada para aliviar o problema, um eléctrodo que é utilizado um metal de solda depósitos contendo uma pequena quantidade de ferrite. Outros tipos de aços inoxidáveis, como aços inoxidáveis ferríticos e martensíticos, não são tão facilmente soldada, e muitas vezes deve ser pré-aquecido e soldada com eletrodos especiais.

Alumínio

A soldabilidade de alumínio ligas varia significativamente, dependendo da composição química da liga utilizada. As ligas de alumínio são suscetíveis à fissuração a quente, e para combater o problema, soldadores aumentar a velocidade de soldagem para reduzir a entrada de calor. O pré-aquecimento reduz o gradiente de temperatura através da zona de soldadura e, portanto, ajuda a reduzir a fissuração a quente, mas pode reduzir as propriedades mecânicas do material de base e não devem ser usados quando o material de base está contido. A concepção da junta pode ser alterada, bem como, uma liga de enchimento e mais compatível pode ser seleccionado para diminuir a probabilidade de fissuração a quente. As ligas de alumínio devem também ser limpos antes da soldadura, com o objetivo de remover todos os óxidos, óleos e as partículas soltas da superfície a ser soldada. Isto é especialmente importante por causa da susceptibilidade de uma solda de alumínio a porosidade devido a hidrogénio e escória devido ao oxigénio .

Condições incomuns

Enquanto muitas aplicações de soldadura são feitas em ambientes controlados, tais como fábricas e oficinas de reparação, alguns processos de soldagem são comumente utilizados em uma grande variedade de condições, tais como o ar aberto, debaixo de água, e vácuos (tais como espaço). Em aplicações ao ar livre, como a construção e reparação ao ar livre, blindado soldagem a arco de metal é o processo mais comum. Processos que utilizam gases inertes para proteger a solda não podem ser facilmente utilizadas em tais situações, porque os movimentos imprevisíveis atmosféricas pode resultar em uma soldadura deficiente. Blindado soldagem a arco de metal também é usado muitas vezes em solda submarina na construção e reparação de navios, plataformas offshore, e dutos, mas outros, como fluxado solda a arco e Soldagem TIG, também são comuns. Soldadura no espaço também é possível-lo foi tentada pela primeira vez em 1969 por russos cosmonautas, quando eles realizaram experimentos para testar soldagem de metais blindado arco, solda a arco de plasma e de soldadura por feixe de elétrons em um ambiente despressurizados. Mais testes destes métodos foi feito nas décadas seguintes, e hoje os investigadores continuam a desenvolver métodos para a utilização de outros processos de soldagem no espaço, tais como a soldadura de feixe de laser, solda por resistência, e soldagem por fricção. Os avanços nessas áreas poderão ser indispensáveis para projetos como a construção da Estação Espacial Internacional , o que provavelmente irá depender muito de soldagem para unir no espaço as peças que foram fabricados na Terra .

Questões de segurança

Soldagem, sem as devidas precauções, pode ser uma prática perigosa e insalubre. No entanto, com o uso de novas tecnologias e protecção adequada, os riscos de lesões e mortes associadas com a soldadura pode ser bastante reduzido. Porque muitos procedimentos de soldagem comum envolver um arco eléctrico aberto ou chama, o risco de queimaduras é significativo. Para evitá-las, soldadores desgaste equipamento de protecção individual na forma de pesados couro luvas e jaquetas de proteção manga longa para evitar a exposição ao calor e as chamas extremo. Além disso, o brilho da área de solda leva a uma condição chamada de olho de arco em que a luz ultravioleta provoca inflamação da córnea e pode queimar as retinas dos olhos. Óculos e capacetes de soldagem com placas de cara escuros são usados para evitar essa exposição, e em últimos anos, novos modelos de capacete foram produzidos que apresentam uma placa de cara que a auto-escurece após a exposição a grandes quantidades de luz UV. Para proteger os espectadores, cortinas de soldadura translúcidas frequentemente rodeiam a zona de soldadura. Estas cortinas, constituídos por uma película de plástico de cloreto de polivinilo, proteger os trabalhadores nas proximidades da exposição à luz UV a partir do arco eléctrico, mas não deve ser utilizado para substituir o filtro de vidro usado em capacetes.

Soldadores também são muitas vezes expostos a gases perigosos e assunto particular. Processos como soldagem a arco fluxados e blindado arco de metal de soldagem produzem fumo contendo partículas de vários tipos de óxidos, que em alguns casos pode levar a condições médicas como febre dos fumos metálicos. O tamanho das partículas em questão tende a influenciar o toxicidade dos fumos, com partículas menores que apresenta um perigo maior. Além disso, muitos processos produzir fumos e vários gases, mais comumente dióxido de carbono , ozônio e metais pesados, que pode revelar-se perigoso, sem ventilação e treinamento adequado. Além disso, porque a utilização de gases comprimidos e chamas em muitos processos de soldagem apresenta um risco de explosão e incêndio, algumas precauções comuns incluem a limitação da quantidade de oxigénio no ar e mantendo materiais combustíveis para longe do local de trabalho. Extractores de fumos de soldadura são frequentemente utilizados para remover os fumos a partir da fonte e filtrar os fumos através de um filtro HEPA.

Custos e tendências

Nos últimos anos, a fim de minimizar os custos trabalhistas na fabricação de alta produção, soldagem industrial tornou-se cada vez mais automatizado, principalmente com o uso de robôs em soldadura de ponto (especialmente na indústria automobilística) e em soldagem a arco. Em robô de soldadura, mecânica dispositivos tanto segurar o material e realizar a solda e, a princípio, no local de soldagem foi a sua aplicação mais comum. Mas soldagem a arco robótico tem vindo a aumentar em popularidade como a tecnologia tem avançado. Outras áreas-chave de pesquisa e desenvolvimento incluem a soldagem de materiais diferentes (tais como aço e alumínio, por exemplo) e novos processos de soldagem, como por fricção, a impulsos magnéticos, costura de calor condutiva, e solda a laser-híbrida. Além disso, o progresso é desejada na tomada de métodos mais especializados como soldagem feixe de laser prático para mais aplicações, como na indústria aeroespacial e automotiva. Os pesquisadores também esperam entender melhor as propriedades muitas vezes imprevisíveis de soldas, especialmente microestrutura, tensões residuais e tendência de uma solda de crack ou deformar.