Soudage TIG

Contexte des écoles Wikipédia

SOS Enfants a essayé de rendre le contenu plus accessible Wikipedia par cette sélection des écoles. Parrainage d'enfants aide les enfants du monde en développement à apprendre aussi.

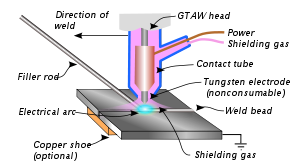

arc de tungstène soudage à gaz (GTAW), également connu sous gaz inerte de tungstène (TIG), est un processus de soudage à l'arc qui utilise un non consommable de tungstène électrode pour produire la soudure . La zone de soudure est protégé contre la contamination atmosphérique par un inerte le gaz de protection ( argon ou hélium ), et un métal d'apport est normalement utilisé, bien que certaines soudures, connus sous le nom soudures autogènes, ne l'exigent pas. Un courant constant soudage alimentation produit de l'énergie qui est conduit à travers l'arc à travers une colonne de gaz fortement ionisé et les vapeurs métalliques connus comme plasma .

TIG est le plus couramment utilisé pour souder les sections minces de acier inoxydable et de métaux non ferreux tels que l'aluminium , le magnésium et le cuivre alliages. Le processus accorde à l'opérateur un contrôle accru sur la soudure que les procédés concurrents tels que métal blindé soudage à l'arc et métallique de gaz soudage à l'arc , permettant plus forts, les soudures de qualité supérieure. Cependant, TIG est relativement plus complexe et difficile à maîtriser, et en outre, il est nettement plus lent que la plupart des autres techniques de soudage. Un procédé apparenté, soudage à l'arc plasma, utilise une torche de soudage légèrement différent pour créer un arc de soudage plus concentré et en conséquence est souvent automatisée.

Développement

Après la découverte de la arc électrique en 1800 par Humphry Davy , soudage à l'arc se est développé lentement. CL Coffin a eu l'idée de la soudure dans une atmosphère de gaz inerte en 1890, mais même dans le début du 20e siècle, soudage des matériaux non-ferreux comme l'aluminium et le magnésium est resté difficile, parce que ces métaux ont réagi rapidement avec l'air, résultant en poreuse et soudures scories rempli. Les procédés utilisant des électrodes de flux couvert ne protègent pas de façon satisfaisante la zone de soudure de la contamination. Pour résoudre le problème, des gaz inertes en bouteille ont été utilisés au début des années 1930. Quelques années plus tard, un actuelle, procédé de soudage sous protection gazeuse directe émergé dans l'industrie aéronautique pour le soudage magnésium.

Ce processus a été perfectionné en 1941, et est devenu connu comme heliarc ou de tungstène soudage au gaz inerte, car il utilise une électrode en tungstène et d'hélium comme gaz de protection. Dans un premier temps, l'électrode rapidement surchauffé, et en dépit de tungstène de haute température de fusion , des particules de tungstène ont été transférés à la soudure. Pour résoudre ce problème, la polarité de l'électrode a été changé de positif à négatif, mais ce fait impropre à de nombreux matériaux de soudage non ferreux. Enfin, le développement du courant alternatif unités a permis de stabiliser l'arc et de produire des soudures aluminium et de magnésium de haute qualité.

Développements ont continué au cours des décennies suivantes. Linde Air Products a développé torches refroidies à l'eau qui ont contribué à éviter la surchauffe lors du soudage avec des courants élevés. En outre, au cours des années 1950, le processus continue à gagner en popularité, certains utilisateurs se sont tournés vers le dioxyde de carbone en tant qu'alternative à l'atmosphère de soudage plus coûteux consistant en l'argon et l' hélium . Cependant, cela se est avéré inacceptable pour soudage de l'aluminium et du magnésium, car il réduit la qualité des soudures, et de ce fait, il est rarement utilisé avec GTAW aujourd'hui.

En 1953, un nouveau processus basé sur TIG a été développée, appelée soudage à l'arc de plasma. Il offre plus de contrôle et améliore la qualité de la soudure en utilisant une buse de se concentrer l'arc électrique, mais est en grande partie limitée aux systèmes automatisés, alors que TIG reste avant tout une méthode manuelle, tenu à la main. Développement dans le processus de soudage TIG a continué ainsi, et aujourd'hui un certain nombre de variations exister. Parmi les plus populaires sont le courant pulsé, programmé, à fil chaud manuel, dabber, et l'augmentation des méthodes de pénétration de TIG.

Opération

Gaz manuel à l'arc de tungstène soudage est souvent considéré comme le plus difficile de tous les procédés de soudage couramment utilisés dans l'industrie. Parce que le soudeur doit maintenir une longueur d'arc court, le plus grand soin et la compétence sont nécessaires pour éviter tout contact entre l'électrode et la pièce. Semblable à la torche de soudage, TIG exige normalement deux mains, car la plupart des applications nécessitent que le soudeur alimenter manuellement un métal d'apport dans la zone de soudure avec une main tout en manipulant la torche de soudage dans l'autre. Cependant, certaines soudures combinant des matériaux minces (connu sous le nom soudures autogènes ou de fusion) peuvent être accomplies sans métal d'apport; notamment côté, coin et le cul articulations.

Pour frapper l'arc de soudage, un générateur à haute fréquence (semblable à un Tesla bobine) fournit une étincelle électrique; cette étincelle est un chemin conducteur pour le courant de soudage à travers le gaz de protection et permet à l'arc à être engagée tandis que l'électrode et la pièce à usiner sont séparées, typiquement d'environ 1,5 à 3 mm (de 0,06 à 0,12 in) de l'autre. Cette haute tension, haute fréquence rafale peut être dommageable pour certains systèmes électriques et électroniques des véhicules, car des tensions induites sur le câblage du véhicule peuvent aussi provoquer de petites étincelles conducteurs dans le câblage du véhicule ou dans un emballage de semi-conducteurs. alimentation 12V du véhicule peut effectuer sur ces chemins ionisés, poussés par la batterie haute actuelle véhicule 12V. Ces courants peuvent être suffisamment destructrice pour désactiver le véhicule; ainsi l'avertissement de déconnecter la batterie du véhicule à la fois 12 et la terre avant d'utiliser l'équipement de soudage sur les véhicules.

Une autre façon de lancer l'arc est le "début de zéro". Gratter l'électrode contre le travail sous tension sert également à frapper un arc, de la même manière que SMAW («coller») soudage à l'arc. Cependant, zéro départ peut entraîner la contamination de la soudure et de l'électrode. Certains équipements de soudage TIG est capable d'un mode appelé "début touch" ou "lift arc"; ici l'équipement réduit la tension sur l'électrode de quelques volts seulement, avec une limite de courant d'un ou de deux ampères (bien en dessous de la limite qui provoque le transfert de métal et de la contamination de la soudure ou de l'électrode). Lorsque l'équipement de soudage TIG détecte que l'électrode ait quitté la surface et une étincelle est présente, immédiatement (quelques microsecondes) augmente la puissance, la conversion de l'étincelle à un arc plein.

Une fois que l'arc est amorcé, le soudeur déplace la torche dans un petit cercle pour créer un bain de fusion, dont la taille dépend de la taille de l'électrode et la quantité de courant. Tout en maintenant un écartement constant entre l'électrode et la pièce à usiner, l'opérateur déplace alors la torche et se incline légèrement vers l'arrière sur elle 10-15 degrés de la verticale. Métal d'apport est ajoutée manuellement à l'extrémité avant du bain de fusion comme cela est nécessaire.

Soudeurs développent souvent une technique d'alterner rapidement entre en déplaçant le chalumeau avant (pour avancer la piscine de soudure) et en ajoutant métal d'apport. La tige de remplissage est retiré du bain de fusion à chaque fois que l'électrode avance, mais il ne est jamais enlevée de la protection gazeuse pour empêcher l'oxydation de sa surface et de la contamination de la soudure. tiges de remplissage constitués de métaux à faible température de fusion, tels que l'aluminium, exigent que l'opérateur de maintenir une certaine distance de l'arc tout en restant à l'intérieur de la protection gazeuse. Si tenue trop près de l'arc, la tige de remplissage peut fondre avant de prendre contact avec le bain de fusion. Comme la soudure est presque terminée, le courant d'arc est souvent réduite progressivement pour permettre le cratère de soudure se solidifier et à prévenir la formation de fissures de cratère à la fin de la soudure.

Sécurité

Comme d'autres procédés de soudage à l'arc, TIG peut être dangereux si les précautions adéquates ne sont pas prises. Les soudeurs portent vêtements de protection, y compris lourde cuir des gants et vestes de protection à manches longues, d'éviter l'exposition à la chaleur et les flammes extrême. En raison de l'absence de fumée de soudage TIG, l'arc électrique peut sembler plus lumineux que dans blindé soudage à l'arc de métal , ce qui rend particulièrement sensibles aux opérateurs arc yeux et la peau pas la différence les coups de soleil. Casques avec plaques frontales sombres sont portés pour empêcher cette exposition à la lumière ultraviolette , et ces dernières années, de nouveaux casques comportent souvent un cristal liquide plaque de face de type que l'auto-assombrit lors de l'exposition à des quantités élevées de la lumière UV. Rideaux de soudure transparent, en un film de chlorure de polyvinyle plastique, sont souvent utilisés pour protéger les travailleurs et les personnes présentes à proximité de l'exposition à la lumière UV de l'arc électrique.

Les soudeurs sont également souvent exposés à des gaz dangereux et la matière particulaire. Tandis que la fumée ne est pas produite, la luminosité de l'arc TIG dans l'air peut causer à décomposer et former entourant l'ozone . De même, la luminosité et la chaleur peuvent causer des émanations toxiques pour former à partir de matériaux de nettoyage et de dégraissage. Les opérations de nettoyage à l'aide de ces agents ne devraient pas être effectuées près du site de soudage, et une ventilation adéquate est nécessaire pour protéger le soudeur.

Applications

Alors que l'industrie aérospatiale est l'un des principaux utilisateurs de Soudage TIG, le procédé est utilisé dans un certain nombre d'autres domaines. De nombreuses industries utilisent TIG pour le soudage de pièces minces, en particulier les métaux non ferreux. Il est largement utilisé dans la fabrication de véhicules spatiaux, et est également fréquemment utilisé pour souder de faible diamètre, des tubes à paroi mince tels que ceux utilisés dans l'industrie du cycle. En outre, TIG est souvent utilisé pour faire root ou de premier passage soudures pour la tuyauterie de différentes tailles. En travaux d'entretien et de réparation, le processus est couramment utilisé pour réparer les outils et meurt, en particulier des composants en aluminium et de magnésium. Étant donné que le métal de soudure ne est pas transférée directement à travers l'arc électrique comme la plupart des procédés de soudage à arc ouvert, un vaste assortiment de métal d'apport de soudage est disponible à l'ingénieur de soudage. En fait, aucun autre processus de soudage permet le soudage des alliages tant dans les configurations de produit tant. Remplissage des alliages métalliques, tels que l'aluminium et le chrome élémentaire, peuvent être perdus à travers l'arc électrique à partir de volatilisation. Cette perte ne se produit pas avec le procédé TIG. Parce que les soudures résultant aient la même intégrité chimique que le métal de base d'origine ou correspondent aux métaux de base de plus près, soudures TIG sont très résistants à la corrosion et à la fissuration sur des périodes longues, TIG est la procédure de soudage de choix pour les opérations de soudage critiques comme étanchéité passé les cartouches de combustible nucléaire avant l'enterrement.

Qualité

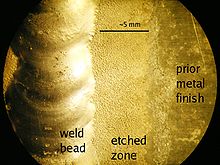

Soudage TIG, car il offre plus de contrôle sur la zone de soudure que les autres procédés de soudage, peut produire des soudures de haute qualité lorsqu'elle est effectuée par des opérateurs qualifiés. Qualité de la soudure maximale est assurée par le maintien de la propreté-tout l'équipement et les matériaux utilisés doivent être exempt d'huile, de l'humidité, la poussière et autres impuretés, car ceux-ci provoquent la porosité soudure et par conséquent une diminution de la résistance de la soudure et de la qualité. Pour enlever l'huile et la graisse, de l'alcool ou des solvants commerciales similaires peuvent être utilisés, tandis que d'une brosse métallique en acier inoxydable ou procédé chimique peuvent éliminer les oxydes de la surface des métaux comme l'aluminium. Rouille sur aciers peut être éliminé par la première grenaillage la surface, puis en utilisant une brosse métallique pour enlever les grains intégré. Ces étapes sont particulièrement importantes lorsque polarité négative en courant continu est utilisé, car une telle alimentation fournit pas de nettoyage pendant le processus de soudage, contrairement à polarité positive courant continu ou alternatif. Pour maintenir un bain de fusion propre pendant le soudage, le flux de gaz de protection doit être suffisante et constante afin que le gaz couvre la soudure et bloque les impuretés présentes dans l'atmosphère. TIG dans les environnements venteux ou des courants d'air augmente la quantité de gaz de protection nécessaire pour protéger la soudure, ce qui augmente le coût et de rendre le processus impopulaire à l'extérieur.

Le niveau de l'apport de chaleur affecte également la qualité de la soudure. Faible apport de chaleur, provoquée par le courant de soudage ou de faible vitesse de soudage élevée, on risque de limiter la pénétration et le cordon de soudure pour soulever l'écart de la surface à souder. Se il est trop apport de chaleur, toutefois, le cordon de soudure se développe en largeur alors que le risque de pénétration excessive et l'augmentation des éclaboussures. En outre, si la torche de soudage est trop loin de la pièce du gaz de protection devient inefficace provoquant porosité dans la soudure. Cela se traduit par une soudure avec des trous d'épingle, qui est plus faible qu'une soudure typique.

Si la quantité de courant utilisée est supérieure à la capacité de l'électrode, des inclusions de tungstène dans la soudure peuvent en résulter. Connu comme le tungstène cracher, il peut être identifié avec radiographie et empêché en changeant le type d'électrode ou d'augmenter le diamètre de l'électrode. En outre, si l'électrode ne est pas bien protégé par le bouclier de gaz ou de l'opérateur permet accidentelle à contacter le métal en fusion, il peut devenir sale ou contaminé. Cela provoque souvent l'arc de soudage à devenir instable, ce qui nécessite que l'électrode être broyé avec un abrasif en diamant pour éliminer l'impureté.

Équipement

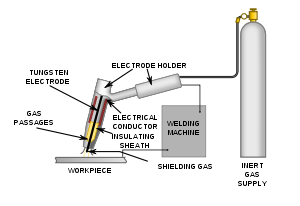

Le matériel nécessaire pour le fonctionnement arc de tungstène de gaz de soudage comprend une torche de soudage utilisant une électrode non consommable en tungstène, une alimentation de courant de soudage constant et une source de gaz de protection.

Torche de soudage

Torches de soudage TIG sont conçus pour un fonctionnement automatique ou manuel et sont équipées de systèmes de refroidissement utilisant de l'air ou de l'eau. Les torches automatiques et manuelles sont similaires dans la construction, mais le flambeau manuel dispose d'une poignée alors que la torche automatique vient normalement avec un montage en rack. L'angle entre l'axe de la poignée et l'axe de l'électrode en tungstène, connu sous l'angle de la tête, peut être varié sur certaines des torches manuelles selon la préférence de l'opérateur. les systèmes de refroidissement de l'air sont le plus souvent utilisées pour des opérations à courant faible (jusqu'à environ 200 A), tandis que l'eau de refroidissement est nécessaire pour le soudage à courant élevé (jusqu'à environ 600 A). Les torches sont reliés par des câbles à la source d'alimentation et avec des tuyaux à la source de gaz de protection et lorsqu'il est utilisé, l'alimentation en eau.

Les pièces métalliques internes d'une torche sont en alliage de cuivre dur ou laiton afin de transmettre la chaleur actuelle et efficace. L'électrode de tungstène doit être maintenu fermement dans l'axe de la torche avec une taille appropriée Collet, et les ports autour de l'électrode fournissent un flux constant de gaz de protection. Pinces de serrage sont dimensionnés en fonction du diamètre de l'électrode en tungstène qu'ils occupent. Le corps de la torche est faite de résistant à la chaleur, des matières plastiques recouvrant les composants métalliques, assurant une isolation de la chaleur et de l'électricité à protéger le soudeur isolant.

La taille de la buse de torche de soudage dépend de la quantité de zone protégée souhaitée. La taille de la buse de gaz dépend du diamètre de l'électrode, la configuration de joint, et la disponibilité de l'accès à l'articulation de la soudeuse. Le diamètre intérieur de la buse est de préférence au moins trois fois le diamètre de l'électrode, mais il n'y a pas de règles. La soudeuse se juger de l'efficacité du blindage et d'augmenter la taille de la buse pour augmenter la zone protégée par la protection gazeuse externe au besoin. La buse doit être résistant à la chaleur et donc est normalement réalisé en alumine ou en un matériau céramique, mais quartz fondu, une substance ressemblant à du verre, offre une plus grande visibilité. Les appareils peuvent être insérés dans la buse pour des applications spéciales, telles que des lentilles ou des vannes de gaz pour améliorer le contrôle de blindage écoulement de gaz pour réduire la turbulence et l'introduction d'atmosphère contaminée dans la zone protégée. commutateurs de main pour contrôler le courant de soudage peuvent être ajoutés aux manuels torches TIG.

Source de courant

tungstène soudage à l'arc sous gaz utilise une source d'alimentation à courant constant, ce qui signifie que le courant (et donc de la chaleur) reste relativement constant, même si la distance de l'arc et la tension changement. Ceci est important car la plupart des applications de soudage TIG semi-automatique ou manuel sont, nécessitant que l'opérateur tient la torche. Le maintien d'une distance appropriée de l'arc stable est difficile si une source d'alimentation à tension constante est utilisée à la place, car il peut provoquer des variations considérables de chaleur et faire soudage plus difficile.

La polarité préférée du système de soudage TIG dépend largement du type de métal à souder. Le courant continu avec une électrode chargée négativement (DCEN) est souvent utilisée pour le soudage des aciers , le nickel , le titane et d'autres métaux. Il peut également être utilisé en soudage TIG automatique d'aluminium ou de magnésium lorsque l'hélium est utilisé comme gaz de protection. L'électrode chargée négativement génère de la chaleur par l'émission d'électrons qui se déplacent à travers l'arc, ce qui provoque l'ionisation thermique du gaz de protection et d'augmenter la température du matériau de base. Le gaz ionisé se écoule vers le blindage de l'électrode, et non la matière de base, ce qui peut permettre de construire des oxydes sur la surface de la soudure. Le courant continu avec une électrode chargée positivement (DCEP) est moins fréquent, et est principalement utilisé pour les soudures peu profondes depuis moins de chaleur est générée dans le matériau de base. Au lieu de se écouler à partir de l'électrode sur le matériau de base, comme dans DCEN, les électrons vont l'autre sens, ce qui provoque l'électrode d'atteindre des températures très élevées. Pour l'aider à maintenir sa forme et éviter le ramollissement, une électrode plus grande est souvent utilisé. Comme le flux d'électrons vers l'électrode, le gaz ionisé de blindage reflue vers le matériau de base et le nettoyage de la soudure par l'élimination des oxydes et autres impuretés et ainsi améliorer la qualité et l'aspect.

Actuelle, couramment utilisé pour le soudage aluminium et de magnésium manuellement ou semi-automatiquement en alternance, combine les deux courants directs en faisant l'électrode et base matérielle alternent entre charge positive et négative. Cela provoque le flux d'électrons de passer directions constamment, empêchant l'électrode en tungstène de la surchauffe tout en maintenant la chaleur dans le matériau de base. les oxydes de surface sont encore éliminés au cours de la partie d'électrode positive du cycle et le métal de base est chauffé plus fortement au cours de la partie d'électrode négative du cycle. Certaines alimentations permettent aux opérateurs d'utiliser une alternative vague actuelle déséquilibrée en modifiant le pourcentage exact de temps que le courant passe dans chaque état de polarité, leur donnant plus de contrôle sur la quantité de chaleur et d'action fourni par la source de puissance de nettoyage. En outre, les opérateurs doivent se méfier de rectification, dans lequel l'arc ne parvient pas à relancer comme il passe de droite polarité (électrode négative) pour inverser la polarité (électrode positive). Pour remédier au problème, un puissance carré approvisionnement d'onde peut être utilisé, comme on peut tension haute fréquence pour encourager allumage.

Électrode

| ISO Classe | ISO Couleur | AWS Classe | AWS Couleur | Alliage |

|---|---|---|---|---|

| WP | Vert | EWP | Vert | Aucun |

| WC20 | Gris | EWCe-2 | Orange | ~ 2% CeO 2 |

| WL10 | Noir | EWLA-1 | Noir | ~ 1% La 2 O 3 |

| WL15 | Or | EWLA-1.5 | Or | ~ 1,5% de La 2 O 3 |

| WL20 | Ciel bleu | EWLA-2 | Bleu | ~ 2% de La 2 O 3 |

| WT10 | Jaune | EWTh-1 | Jaune | ~ 1% ThO 2 |

| WT20 | Rouge | EWTh-2 | Rouge | ~ 2% ThO 2 |

| WT30 | Violet | ~ 3% ThO2 | ||

| WT40 | Orange | ~ 4% ThO 2 | ||

| WY20 | Bleu | ~ 2% Y 2 O 3 | ||

| WZ3 | Brun | EWZr-1 | Brun | ~ 0,3% ZrO 2 |

| WZ8 | Blanc | ~ 0,8% de ZrO 2 |

L'électrode utilisée dans GTAW est en tungstène ou un alliage de tungstène, car tungstène a la plus haute température de fusion parmi les métaux purs, à 3422 ° C (6192 ° F). En conséquence, l'électrode ne est pas consommé au cours de la soudure, bien que certains érosion (appelé burn-off) peut se produire. Électrodes peuvent avoir une finition propre ou un terrain électrodes de finition finition-propre ont été nettoyés chimiquement, tandis que des électrodes de finition du sol ont été broyé à une taille uniforme et ont une surface polie, ce qui les rend optimal pour la conduction de la chaleur. Le diamètre de l'électrode peut varier entre 0,5 et 6,4 millimètres (0,02 et 0,25 pouces) et leur longueur peut varier de 75 à 610 millimètres (3,0 à 24).

Un certain nombre d'alliages de tungstène ont été normalisés par le Organisation internationale de normalisation et l'American Welding Society dans la norme ISO 6848 et AWS A5.12, respectivement, pour une utilisation dans les électrodes de soudage TIG, et sont résumés dans le tableau ci-contre.

- Électrodes en tungstène pur (classifiés WP ou EWP) sont à usage général et des électrodes à faible coût. Ils ont une résistance thermique pauvres et émission d'électrons. Ils trouvent une utilisation limitée dans le soudage AC, par exemple, de magnésium et de l'aluminium.

- Le cérium oxyde (ou l'oxyde de cérium) en tant qu'élément d'alliage améliore la stabilité et la facilité de départ tout en diminuant brûlage arc. addition de cérium ne est pas aussi efficace que le thorium mais fonctionne bien, et de cérium ne est pas radioactif.

- Utilisation d'un alliage de lanthane oxyde (ou lanthane) a un effet similaire. L'addition de 1% de lanthane a le même effet que 2% de cérium.

- Thorium oxyde (ou thorine) électrodes d'alliage ont été conçus pour des applications à courant continu et peuvent résister à des températures un peu plus élevées, tout en offrant un grand nombre des avantages d'autres alliages. Cependant, il est quelque peu radioactifs. L'inhalation de la poussière de ponçage thorium pendant la préparation de l'électrode est dangereux pour sa santé. En remplacement de thorié électrodes, électrodes avec de plus grandes concentrations de l'oxyde de lanthane peut être utilisé. Grandes ajouts que 0,6% ne ont pas effet d'amélioration supplémentaire au démarrage d'arc, mais ils aident à émission d'électrons. Pourcentage plus élevé de thorium rend également tungstène plus résistant à la contamination.

- Les électrodes contenant du zirconium ou de l'oxyde ( zircone) augmenter la capacité actuelle tout en améliorant la stabilité de l'arc et le démarrage et l'augmentation de la vie de l'électrode. Des électrodes de tungstène-zirconium fondent plus facile que thorium-tungstène.

- En outre, les fabricants d'électrodes peuvent créer des alliages de tungstène alternatives avec des ajouts métalliques spécifiées, et ceux-ci sont désignés par le GTE de classification dans le système AWS.

Métaux d'apport sont également utilisés dans presque toutes les applications de soudage TIG, la principale exception étant le soudage des matériaux minces. Les métaux d'apport sont disponibles avec des diamètres différents et sont faits d'une variété de matériaux. Dans la plupart des cas, le métal d'apport sous la forme d'une tige est ajouté au bain de fusion à la main, mais certaines applications nécessitent un métal d'apport, alimentation automatique, qui est souvent stocké sur des bobines ou des bobines.

Gaz de protection

Comme avec d'autres procédés de soudage tels que le métal de soudage à l'arc gaz, gaz de protection sont nécessaires TIG pour protéger la zone de soudage de gaz atmosphériques tels que l'azote et de l'oxygène , ce qui peut causer des défauts de fusion, la porosité et le métal de soudure fragilisation si elles entrent en contact avec l'électrode, l'arc, ou le métal de soudure. Le gaz transfère également la chaleur de l'électrode en tungstène pour le métal, et il contribue démarrer et maintenir un arc stable.

La sélection d'un gaz de protection dépend de plusieurs facteurs, notamment le type de matériau qui est soudé, la conception du joint, et l'apparence souhaitée de la soudure finale. L'argon est le gaz de protection le plus couramment utilisé pour le soudage TIG, car elle aide à prévenir les défauts dus à une longueur de l'arc variable. Lorsqu'il est utilisé avec le courant, l'utilisation des résultats d'argon en haute qualité de la soudure et un bon aspect alternatif. Un autre gaz de protection commun, l'hélium, est le plus souvent utilisé pour augmenter la pénétration de la soudure dans un joint, afin d'augmenter la vitesse de soudage, et pour souder les métaux ayant une haute conductivité thermique, comme le cuivre et l'aluminium. Un inconvénient important réside dans la difficulté d'amorcer un arc avec de l'hélium gazeux, et la qualité de la soudure associée à une diminution de longueur d'arc variable.

Mélanges argon-hélium sont aussi fréquemment utilisés dans TIG, car ils peuvent augmenter le contrôle de l'entrée de la chaleur tout en conservant les avantages de l'utilisation de l'argon. Normalement, les mélanges sont réalisés essentiellement avec l'hélium (souvent environ 75% ou plus) et un équilibre d'argon. Ces mélanges augmentent la vitesse et la qualité de la soudure AC de l'aluminium, et également plus facile de frapper un arc. Un autre mélange de gaz de protection, argon hydrogène , est utilisé dans la mécano-soudure en acier inoxydable de faible épaisseur, mais parce que l'hydrogène peut causer la porosité, ses utilisations sont limitées. De même, l'azote peut parfois être ajouté à l'argon pour aider à stabiliser la austénite dans les aciers inoxydables austénitique et augmenter la pénétration lors du soudage cuivre. En raison de problèmes de porosité dans les aciers ferritiques et des avantages limités, cependant, il ne est pas un additif de gaz de protection populaire.

Matériels

tungstène soudage à l'arc sous gaz est le plus couramment utilisé pour le soudage des aciers inoxydables et des matériaux non ferreux tels que l'aluminium et le magnésium, mais il peut être appliqué à presque tous les métaux, à l'exception notable de zinc et ses alliages. Ses applications impliquant des aciers au carbone ne est limité en raison de restrictions de processus, mais en raison de l'existence de techniques de soudage de l'acier plus économiques, tels que le soudage à l'arc métallique sous gaz et blindé soudage à l'arc métal. En outre, GTAW peut être réalisée dans une variété d'autres plate-de-positions, en fonction de la compétence du soudeur et les matériaux à souder.

Aluminium et de magnésium

L'aluminium et le magnésium sont le plus souvent soudés par courant alternatif, mais l'utilisation de courant continu est également possible, en fonction des propriétés souhaitées. Avant le soudage, la zone de travail doit être nettoyé et peut être préchauffé à 175 à 200 ° C (347-392 ° F) pour l'aluminium ou à un maximum de 150 ° C (302 ° F) pour des pièces de magnésium d'épaisseur afin d'améliorer la pénétration et la progression vitesse de Voyage. Courant alternatif peut fournir un effet d'auto-nettoyage, enlever l'oxyde mince, aluminium réfractaire ( saphir) couche qui se forme sur l'aluminium métallique quelques minutes d'exposition à l'air. Cette couche d'oxyde doit être enlevé pour le soudage de se produire. Lorsque le courant alternatif est utilisé, électrodes en tungstène pur ou électrodes de tungstène zirconiated sont préférés aux électrodes thorié, que ceux-ci sont plus susceptibles de "cracher" particules d'électrode à travers l'arc de soudage dans la soudure. Pointes d'électrodes Blunt sont préférés, et le gaz d'argon pur blindage devraient être utilisés pour les pièces minces. Présentation de l'hélium permet une plus grande pénétration dans les pièces plus épaisses, mais peut faire l'arc commençant difficile.

Le courant continu de polarité, positive ou négative, peut être utilisé pour souder de l'aluminium et de magnésium ainsi. À courant continu avec une électrode chargée négativement (CCEN) permet une grande pénétration. L'argon est couramment utilisé comme gaz de protection pour le soudage de l'aluminium DCEN. Les gaz de protection à forte teneur en hélium sont souvent utilisés pour la pénétration plus élevé dans des matériaux plus épais. Thorié électrodes sont appropriés pour une utilisation dans DCEN soudage de l'aluminium. À courant continu avec une électrode chargée positivement (DCEP) est principalement utilisé pour les soudures peu profondes, en particulier ceux avec une épaisseur commune de moins de 1,6 mm (0,063 in). Une électrode en tungstène thorié est couramment utilisé, avec un gaz argon de protection pure.

Aciers

Pour de TIG le carbone et les aciers inoxydables, le choix d'un matériau de remplissage est important d'éviter une porosité excessive. Oxydes sur le matériau de remplissage et de pièces doivent être enlevées avant le soudage pour éviter la contamination, et immédiatement avant le soudage, de l'alcool ou de l'acétone doit être utilisé pour nettoyer la surface. Le préchauffage ne est généralement pas nécessaire pour les aciers doux de moins d'un pouce d'épaisseur, mais aciers faiblement alliés peut nécessiter un préchauffage de ralentir le processus de refroidissement et de prévenir la formation de dans la martensite zone affectée par la chaleur. Les aciers d'outil doivent aussi être préchauffés pour éviter les fissures dans la zone affectée par la chaleur. Les aciers inoxydables austénitiques ne nécessitent pas de préchauffage, mais martensitiques et de chrome ferritique aciers inoxydables font. Une source d'alimentation DCEN est normalement utilisé, et des électrodes, coniques à une pointe acérée thorié, sont recommandés. Argon pur est utilisé pour des pièces minces, mais l'hélium peut être introduit comme épaisseur augmente.

Métaux différents

Soudage des métaux dissemblables introduit souvent de nouvelles difficultés à TIG soudage, car la plupart des matériaux ne fusionnent pas facilement pour former une liaison forte. Cependant, les soudures de matériaux différents ont de nombreuses applications dans le secteur manufacturier, les travaux de réparation, et la prévention de la corrosion et l'oxydation. Dans certaines articulations, un métal d'apport compatible est choisi pour aider à former la liaison, et ce métal d'apport peut être le même que l'un des matériaux de base (par exemple, en utilisant une charge d'acier en métal inoxydable, d'acier inoxydable et l'acier au carbone en tant que matériaux de base) ou un métal différent (tel que l'utilisation d'un métal d'apport de nickel pour l'assemblage en acier et fonte). Très différents matériaux peuvent être enrobés ou «beurré» avec un matériau compatible avec un métal d'apport particulier, et ensuite soudées. En outre, GTAW peut être utilisé dans ou gaine recouvrant matériaux différents.

Lorsque le soudage des métaux différents, la commune doit avoir un ajustement précis, avec des dimensions et écartement correct angles de biseau. Des précautions doivent être prises pour éviter la fonte excessive matériau de base. Courant pulsé est particulièrement utile pour ces applications, car elle permet de limiter l'apport de chaleur. Le métal d'apport doit être ajoutée rapidement, et un grand bain de fusion doit être évitée pour empêcher la dilution des matières de base.

paramètres de soudage

Indépendamment de la technologie, l'efficacité ou de la variabilité, ce sont la liste des paramètres qui influent sur la qualité et les résultats de la soudure. Lorsque ces paramètres sont mal configurés ou hors de portée pour l'équipement ou du matériel, cela peut conduire à une variété de problèmes.

Courant

Trop de courant peut entraîner des éclaboussures et la pièce dommages. Dans les matériaux minces, il peut conduire à un élargissement de l'écart matériel. Trop peu de courant peut conduire à coller du fil de remplissage. Cela peut également conduire à des dommages de la chaleur et une soudure beaucoup plus grande zone touchée, que des températures élevées doivent être appliquées pour des périodes beaucoup plus longues afin de déposer la même quantité de matériaux de remplissage. Limitation de courant aide à prévenir les éclaboussures lorsque la pointe de tungstène entre accidentellement trop près ou en contact avec la pièce. Mode de courant fixe la tension varie de façon à maintenir un courant d'arc constant.

Tension de soudage

Ce peut être fixe ou réglable en fonction de l'équipement. Certains métaux nécessitent une plage de tension spécifique pour être en mesure de travailler

Une tension initiale élevée permet pour faciliter l'initiation de l'arc et permet une plus grande gamme de pointe de travail à distance. Une trop grande tension, cependant, peut entraîner une plus grande variabilité de la qualité de la pièce (en fonction de la distance de la pièce et une plus grande variation de la puissance et de la chaleur délivrée à la zone de travail.

Pulsée-courant, la fréquence et la forme d'onde

En mode pulsé à courant continu, le courant de soudage alterne rapidement entre deux niveaux. L'état courant plus élevé est connu que le courant d'impulsion, tandis que le niveau de courant plus faible est appelé le courant de fond. Au cours de la période d'impulsion de courant, la zone de soudure est chauffée et la fusion se produit. Après la chute de courant de fond, la zone de soudure, on laisse refroidir et se solidifier. D'impulsions de courant comporte un certain nombre d'avantages, y compris l'apport de chaleur plus faible et par conséquent une réduction de la distorsion et le gauchissement de pièces minces. En outre, il permet un meilleur contrôle du bain de soudure, et peut augmenter la pénétration de la soudure, la vitesse de soudage, et la qualité. Une méthode similaire, «manuel programmé" permet à l'opérateur de programmer un rythme et l'ampleur des variations de courant spécifique, ce qui est utile pour des applications spécialisées.

Débit gaz et composition

Différents gaz de soudage ou de blindage sont disponibles, y compris des mélanges d'argon, de dioxyde de carbone, l'oxygène, l'azote, l'hélium, l'hydrogène, l'oxyde nitrique, l'hexafluorure de soufre et le dichlorodifluorométhane. Le choix du gaz est spécifique aux métaux de travail et affecte les coûts de production, la vie de l'électrode, la température de soudure, la stabilité de l'arc, la complexité de contrôle de soudeur, soudure fondu fluidité, la vitesse de soudure, éclaboussures. Et surtout, il affecte aussi la soudure finie de la profondeur de pénétration sous la surface et du profil, le profil de surface, la composition, la porosité, la résistance à la corrosion, la résistance, la ductilité, la dureté et la fragilité.

techniques de soudage

Tapoter

La variation de dabber est utilisé pour placer précisément le métal de soudure sur les bords minces. Le processus automatique reproduit les mouvements de soudage manuel par l'alimentation d'un fil de remplissage à froid dans la zone de soudure et en tamponnant (ou oscillant) dans l'arc de soudage. Il peut être utilisé en conjonction avec un courant pulsé, et est utilisé pour souder une variété d'alliages, y compris le titane, le nickel et des aciers à outils. Les applications courantes comprennent la reconstruction de phoques dans les moteurs à réaction et le renforcement de lames de scie, fraises, forets et lames de la tondeuse.

Vide soudage

Pour les applications industrielles, des résultats supérieurs peuvent être obtenus en éliminant les effets des gaz absorbés à la soudure.Cela peut conduire à une oxydation réduit, réduit pièce à usiner portée par la chaleur de convection et de matières solides dissoutes ou en raison de réagir gaz tels que l'oxygène, l'azote et l'hydrogène.