Acier

À propos de ce écoles sélection Wikipedia

Ce contenu de Wikipedia a été sélectionné par SOS Enfants d'aptitude dans les écoles à travers le monde. parrainage SOS enfant est cool!

| Fer - carbone alliage phases |

|---|

|

| Microstructures |

|

| classes d'acier |

|

| D'autres matériaux à base de fer |

|

L'acier est un alliage de fer et d'autres éléments, y compris le carbone . Lorsque le carbone est l'élément d'alliage principal, sa teneur dans l'acier est comprise entre 0,002% et 2,1% en poids. Les éléments suivants sont toujours présentes dans l'acier: carbone, manganèse , phosphore , soufre , silicium , et des traces d' oxygène , l'azote et l'aluminium . Des éléments d'alliage intentionnellement ajoutés pour modifier les caractéristiques de l'acier sont les suivants: manganèse, nickel , chrome , molybdène , bore , titane , vanadium et niobium .

Carbone et d'autres éléments agissent en tant qu'agent de durcissement, ce qui empêche dislocations à l'atome de fer réseau cristallin de glisser devant l'autre. La variation de la quantité d'éléments d'alliage et la forme de leur présence dans l'acier (éléments de soluté, la phase précipitée) commande des qualités telles que la dureté, la ductilité, et résistance à la traction de l'acier résultant. Acier à une augmentation de la teneur en carbone peut être rendue plus difficile et plus fort que le fer, mais un tel acier est également moins ductile que le fer.

Alliages avec un carbone supérieure à 2,1% (en fonction de tout autre contenu de l'élément et éventuellement sur le traitement) sont connus comme fonte. Parce qu'ils ne sont pas malléable, même quand il est chaud, ils peuvent être travaillés que par moulage, et ils ont plus faible point de fusion et une bonne coulabilité. L'acier est également distinguée de fer forgé, qui peut contenir une petite quantité de carbone, mais il est inclus dans le formulaire de scories inclusions.

Bien que l'acier avait été produit dans l'une forge pour des milliers d'années, son utilisation est devenue plus étendue après les méthodes de production plus efficaces ont été conçus dans le 17ème siècle. Avec l'invention de la Procédé Bessemer dans le milieu du 19e siècle, l'acier est devenu un moyen peu coûteux matériau produit en masse. D'autres améliorations dans le processus, comme fabrication de l'acier à l'oxygène (BOS), réduit les coûts de production tout en augmentant la qualité du métal. Aujourd'hui, l'acier est un des matériaux les plus courants dans le monde, avec plus de 1,3 milliards de tonnes produites annuellement. Il est une composante majeure dans les bâtiments, les infrastructures, les outils, les bateaux, voitures , machines, appareils et des armes. Moderne en acier est généralement identifié par différentes qualités définies par assortis les organismes de normalisation.

Propriétés des matériaux

Le fer est présent dans la terre de la croûte que sous la forme d'un minerai, généralement un oxyde de fer, tel que magnétite, hématite, etc. fer est extrait de le minerai de fer en éliminant l'oxygène et la combinaison du minerai avec un partenaire chimique préféré tel que le carbone. Ce processus, connu sous le nom fusion, a été appliquée aux métaux d'abord avec inférieure les points de fusion, tels que l'étain , qui fond à environ 250 ° C (482 ° F) et le cuivre , qui fond à environ 1100 ° C (2010 ° F). En comparaison, la fonte fond à environ 1375 ° C (2507 ° F). De petites quantités de fer ont été fondus dans les temps anciens, à l'état solide, en chauffant le minerai enfoui dans un feu de charbon de bois et le métal de soudure avec un marteau, évinçant les impuretés. Avec des soins, la teneur en carbone peut être contrôlée en la déplaçant dans le feu.

Toutes ces températures pourrait être atteint avec des méthodes anciennes qui ont été utilisés depuis le Âge du Bronze . Puisque le taux des augmentations de fer rapidement au-delà de 800 ° C (1470 ° F) d'oxydation, il est important que la fusion ait lieu dans un environnement pauvre en oxygène. Contrairement cuivre et d'étain, le fer liquide ou solide se dissout carbone assez facilement. les résultats de la fusion dans un alliage ( fonte) qui contient trop de carbone d'être appelé acier. L'excès de carbone et d'autres impuretés sont enlevées dans une étape ultérieure.

D'autres matériaux sont souvent ajoutés au mélange fer / carbone pour produire de l'acier ayant des propriétés souhaitées. Nickel et de manganèse dans l'acier ajouter à sa résistance à la traction et rendent le austénite forme de la solution de fer-carbone plus stable, le chrome augmente la dureté et la température de fusion, et le vanadium augmente aussi la dureté, tout en réduisant les effets de la fatigue du métal.

Pour inhiber la corrosion, au moins 11% de chrome est ajouté à l'acier de telle sorte qu'une dur les formes d'oxyde sur la surface métallique; ceci est connu comme acier inoxydable. Tungstène interfère avec la formation de cémentite qui permet de former de la martensite préférentiellement au plus lentes vitesses de trempe, ce qui entraîne acier à haute vitesse. D'autre part, le soufre, l'azote et le phosphore fabriquer de l'acier plus fragile, de sorte que ces éléments communément trouvés doit être retiré du minerai en cours de traitement.

La densité de l'acier varie en fonction des constituants de l'alliage, mais varie généralement entre 7750 et 8050 kg / m 3 (484 et £ 503 / pi cu), ou 7,75 et 8,05 g / cm 3 (4,48 et 4,65 oz / cu in).

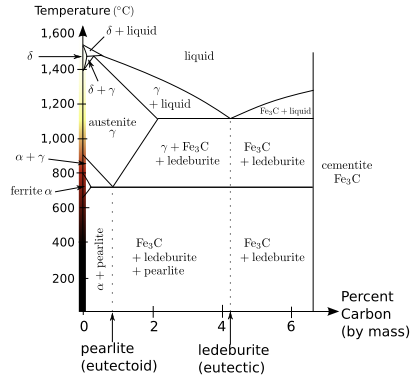

Même dans la gamme étroite de concentrations qui composent acier, des mélanges de carbone et de fer peuvent former un certain nombre de structures différentes, avec des propriétés très différentes. Comprendre ces propriétés est essentielle pour la production d'acier de qualité. À la température ambiante, la forme la plus stable de fer est le (BCC) cubique α- la structure centrée sur le corps ferrite. Ce est un métal relativement mou qui peut dissoudre qu'une faible concentration de carbone, pas plus de 0,021% en poids à 723 ° C (1333 ° F), et seulement 0,005% à 0 ° C (32 ° F). Si acier contient plus de 0,021% de carbone à des températures de production d'acier, il se transforme en un cube (FCC) structure à faces centrées, appelé austénite ou γ-fer. Il est également souple et métallique, mais peut dissoudre beaucoup plus carbone, autant que 2,1% de carbone à 1148 ° C (2098 ° F), ce qui reflète la teneur en carbone supérieure de l'acier.

Le cas des aciers contenant moins de 0,8% de carbone, connu sous le nom hypoeutectoïde acier sont refroidies, la phase austénitique du mélange tente de revenir à la phase de ferrite, ce qui entraîne un excès de carbone. Une façon pour le carbone de quitter le austénite est pour qu'il précipiter hors de la solution en tant que cémentite, laissant derrière fer qui est assez faible en carbone pour prendre la forme de ferrite, résultant en une matrice de ferrite avec des inclusions cémentite. Cémentite est un dur et cassant composé intermétallique avec la formule chimique de Fe 3 C. Au eutectoïde, 0,8% de carbone, la structure refroidi prend la forme de perlite, nommé pour sa ressemblance nacre. Pour les aciers qui ont plus de 0,8% de carbone de la structure refroidie prend la forme de perlite et de cémentite.

Peut-être le plus important forme polymorphe de l'acier est martensite, une phase métastable qui est nettement plus forte que les autres phases de l'acier. Lorsque l'acier est dans une phase austénitique, puis rapidement trempé, il forme en martensite, comme atomes "gel" en place lorsque les changements de la structure cellulaire de la FCC à la BCC. En fonction de la teneur en carbone de la phase martensitique prend différentes formes. Ci-dessous, environ 0,2% de carbone, il faut une forme cristalline de ferrite BCC de α, mais à forte teneur en carbone il faut un centrée sur le corps quadratique (BCT) structure. Il n'y a aucune thermique énergie d'activation pour la transformation de austénite martensite. De plus, il n'y a pas de changement de composition de sorte que les atomes conservent généralement leur mêmes voisins.

La martensite a une densité inférieure à t austénite, de sorte que la transformation entre eux se traduit par un changement de volume. Dans ce cas, l'expansion se produit. Contraintes internes de cette expansion prennent généralement la forme de compression sur les cristaux de martensite et tension sur la ferrite restant, avec une bonne quantité de cisaillement sur les deux constituants. Si trempe est pas effectuée correctement, les contraintes internes peuvent causer une partie de briser comme il se refroidit. À tout le moins, ils provoquent interne durcissement de travail et d'autres imperfections microscopiques. Il est commun pour les fissures de trempe pour former lorsque l'acier est trempé à l'eau, même se ils ne sont pas toujours visibles.

Le traitement thermique

Il existe plusieurs types de traitement thermique des procédés disponibles à l'acier. Les plus courants sont recuit et trempe et trempe. Recuit est le processus de chauffage de l'acier à une température suffisamment élevée pour ramollir. Ce processus se déroule en trois phases: récupération, recristallisation, et la croissance des grains. La température requise pour recuire l'acier dépend du type de recuit et les constituants de l'alliage.

Trempe et premier implique chauffer l'acier à la phase austénitique, puis trempe dans l'eau ou huile. Ces résultats de refroidissement rapide dans une structure martensitique dure et fragile. L'acier est ensuite trempé, qui est juste un type spécialisé de recuit. Dans cette application, le recuit (trempe) processus transforme une partie de la martensite en cémentite, ou spheroidite pour réduire les contraintes internes et les défauts, qui aboutit finalement à une rupture ductile et résistant métal plus.

La production d'acier

Quand le fer est fondu de son minerai par des processus commerciaux, il contient plus de carbone qu'il ne est souhaitable. Pour devenir acier, il doit être fondu et retraité pour réduire le carbone à la bonne quantité, à quel point d'autres éléments peuvent être ajoutés. Ce liquide est ensuite coulée continue dans de longues dalles ou jeté dans lingots. Environ 96% de l'acier est coulé en continu, alors que seulement 4% est produit sous forme de lingots.

Les lingots sont ensuite chauffés dans un fosse de trempage et de laminé à chaud en plaques, fleurs, ou billettes. Dalles sont chauds ou laminé à froid en tôle ou plaques. Les billettes sont chaud ou laminé à froid en barres, tiges, et le fil. Blooms sont chaud ou laminée à froid acier de construction, tel que Poutres en I et rails. Dans les aciéries modernes, ces processus se produisent souvent dans une ligne d'assemblage, avec du minerai entrant et sortant acier fini. Parfois, après laminage final d'un acier, il est traité thermiquement pour la force, mais ce est relativement rare.

Histoire de la sidérurgie

Acier antique

L'acier a été connu dans l'Antiquité, et peut avoir été produit par la gestion bloomeries ou des installations de fer de fonte, dans lequel la fleur contenait du carbone.

La première production connue de l'acier est un morceau de ferronnerie excavée à partir d'un site archéologique Anatolie ( Kaman-Kalehöyük) et est âgé d'environ 4000 années. Autres acier ancienne provient de l'Afrique orientale , datant de 1400 avant JC. Dans les 4e armes en acier siècle avant JC comme le Falcata ont été produites dans le Péninsule ibérique, tandis que Noriker acier a été utilisé par le Militaire romain.

Steel a été produit en grandes quantités dans Sparta autour 650BC.

Les chinois de la Royaumes combattants (403-221 BC) avaient étancher acier trempé, tandis que les Chinois de la Dynastie des Han (202 BC - 220 AD) créé par la fonte en acier fer forgé ensemble en fonte, gagner un produit final d'un intermédiaire en acier-carbone par le 1er siècle après JC. Le Haya les gens de l'Afrique orientale ont inventé un type de haut-fourneau à haute chaleur qu'ils utilisés pour fabriquer de l'acier de carbone à 1802 ° C (3276 ° F) il ya près de 2000 ans.

Wootz et de l'acier de Damas

Preuve de la première production de l'acier haute teneur en carbone dans le Sous-continent indien a été trouvé dans Zone Samanalawewa en Sri Lanka . Wootz a été produit en Inde d'environ 300 BC. Cependant, l'acier était une vieille technologie en Inde quand Pûru présenté une épée en acier à la Empereur Alexandre en 326 av. La technologie de l'acier évidemment existait avant 326 BC que l'acier a été exporté vers le monde arabe à cette époque. Depuis la technologie a été acquis des Tamouls de l'Inde du Sud, l'origine de la technologie de l'acier en Inde peut être estimé de façon conservatrice à 400-500 BC.

Avec leurs méthodes originales de forger l'acier, les Chinois avaient également adopté les méthodes de création de production Wootz, une idée importés en Chine de l'Inde par le 5ème siècle après JC. Au Sri Lanka, cette méthode de fabrication d'acier début employait un fourneau à vent unique poussé par les vents de mousson, capable de produire de l'acier haute teneur en carbone.

Aussi connu comme l'acier Damas , wootz est célèbre pour sa durabilité et sa capacité à tenir une bord. Il a été créé à partir d'un certain nombre de différents matériaux, y compris divers oligo-éléments. Il se agissait essentiellement d'un alliage complexe avec du fer comme composant principal. Des études récentes ont suggéré que nanotubes de carbone ont été inclus dans sa structure, ce qui pourrait expliquer certaines de ses qualités légendaires, mais compte tenu de la technologie disponible à ce moment-là, elles ont été produites par hasard plutôt que par la conception. Vent naturel a été utilisée lorsque le fer du sol contenant a été chauffée par l'utilisation du bois. Le ancienne Cinghalais réussi à extraire une tonne d'acier pour chaque 2 tonnes de sol, un exploit remarquable à l'époque. Un tel four a été trouvé dans Samanalawewa et les archéologues ont pu produire de l'acier que faisaient les anciens.

Creuset en acier, formé par chauffage et refroidissement lent du fer pur et du carbone (typiquement sous la forme de charbon de bois) dans un creuset, a été produite en Merv par le 9ème au 10ème siècle. Au 11ème siècle, il existe des preuves de la production d'acier en Chine des Song en utilisant deux techniques: une méthode "de berganesque" qui a produit inférieur, acier inhomogène et un précurseur dans le processus Bessemer moderne utilisé décarbonisation partielle par forgeage répétée sous un vent froid.

Sidérurgie moderne

Depuis le 17ème siècle, la première étape de la production européenne d'acier a été la fusion de minerai de fer en fonte brute dans un haut-fourneau. A l'origine en utilisant du charbon, les méthodes modernes utilisent coke, qui se est révélé plus économique.

Processus à partir de la barre de fer

Dans ces procédés de la fonte a été "condamné à une amende" dans un Acier naturel pour produire bar fer (fer forgé), qui a ensuite été utilisé dans la sidérurgie.

La production d'acier par la processus de cimentation a été décrit dans un traité publié à Prague en 1574 et était en usage dans Nuremberg de 1601. Un processus similaire pour cémentation armure et fichiers a été décrit dans un livre publié en Naples en 1589. Le processus a été introduit en Angleterre dans environ 1614 et utilisée pour produire cet acier par Sir Basil Brooke au Coalbrookdale pendant les années 1610.

La matière première pour ce processus étaient des barres de fer forgé. Pendant le 17ème siècle, il a réalisé que le meilleur acier provenait terrains miniers de fer d'une région au nord de Stockholm , en Suède . Ce était encore la source de matières premières d'habitude dans le 19ème siècle, presque aussi longtemps que le processus a été utilisé.

Creuset en acier est de l'acier qui a été fondu dans un creuset plutôt que d'avoir été forgé, de sorte qu'il ne est plus homogène. La plupart des fours précédents ne pouvaient pas atteindre des températures suffisamment élevées pour faire fondre l'acier. L'industrie moderne au début de l'acier au creuset résulte de l'invention de Benjamin Huntsman dans les années 1740. Blister acier (fait comme ci-dessus) a été fondu dans un creuset ou dans un four, et de fonte (en général) en lingots.

Processus à partir de fonte

L'ère moderne fabrication de l'acier a commencé avec l'introduction de Henry Bessemer de Procédé Bessemer en 1858, les matières premières pour ce qui était de la fonte. Sa méthode laissa produire de l'acier en grandes quantités à moindre coût, ainsi acier doux venu à être utilisé pour la plupart des fins pour lesquelles fer forgé a été autrefois utilisé. Le processus Gilchrist-Thomas (ou processus Bessemer base) était une amélioration du procédé Bessemer, fait en alignant le convertisseur avec un matériau de base pour éliminer le phosphore. Une autre amélioration dans la sidérurgie était le Processus Siemens-Martin, qui complétait le processus Bessemer.

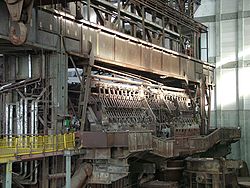

Ces méthodes de production d'acier ont été rendues obsolètes par le processus de Linz-Donawitz fabrication de l'acier à l'oxygène (BOS), développé dans les années 1950, et d'autres méthodes de prise en acier d'oxygène. Fabrication de l'acier à l'oxygène est supérieure aux méthodes de production d'acier précédentes parce que l'oxygène pompé dans les impuretés des limites de four qui, auparavant, avaient pénétré de l'air utilisé. Aujourd'hui, fours à arc électrique (EAF) sont une méthode commune de retraitement la ferraille pour créer un nouvel acier. Ils peuvent également être utilisés pour convertir fonte à l'acier, mais ils utilisent beaucoup d'électricité (environ 440 kWh par tonne métrique), et sont donc généralement seulement économique quand il ya une offre abondante d'électricité pas cher.

Sidérurgie

Il est aujourd'hui courant de parler de «l'industrie du fer et de l'acier" comme si ce était une seule entité, mais historiquement, ils étaient des produits distincts. L'industrie de l'acier est souvent considéré comme un indicateur du progrès économique, en raison du rôle crucial joué par l'acier dans l'infrastructure et dans l'ensemble développement économique.

En 1980, il y avait plus de 500 000 métallos américains. En 2000, le nombre de travailleurs de l'acier est tombé à 224 000.

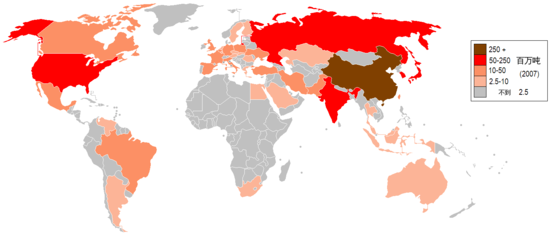

Le boom économique en Chine et en Inde a entraîné une augmentation massive de la demande pour l'acier au cours des dernières années. Entre 2000 et 2005, la demande mondiale d'acier a augmenté de 6%. Depuis 2000, plusieurs entreprises sidérurgiques indiens et chinois ont pris de l'importance comme Tata Steel (qui a racheté Corus Group en 2007), Shanghai Baosteel Group Corporation et Groupe Shagang. ArcelorMittal est cependant le monde de plus grand producteur d'acier.

En 2005, le British Geological Survey a déclaré la Chine était le premier producteur d'acier avec environ un tiers de la part du monde; Le Japon, la Russie et les États-Unis ont suivi respectivement.

En 2008, l'acier a commencé négociation comme une marchandise sur le Londres Bourse des métaux. À la fin de 2008, l'industrie sidérurgique fait face à une forte baisse qui a conduit à de nombreuses coupures.

L'industrie mondiale de l'acier a atteint un sommet en 2007. Cette année-là, ThyssenKrupp a passé 12 milliards de dollars la construction des deux usines les plus modernes dans le monde, en Alabama et au Brésil. La grande récession mondiale à partir de 2008, cependant, avec ses lourdes compressions dans la construction, fortement réduit la demande et les prix ont chuté. ThyssenKrupp a décroché de 11 milliards de dollars à ses deux nouvelles usines, qui a vendu l'acier au-dessous du coût de production. Enfin en 2013, ThyssenKrupp a offert les plantes à vendre à moins de 4 milliards de dollars.

Recyclage

Acier contemporain

Aciers modernes sont fabriqués avec différentes combinaisons de métaux d'alliage de remplir de nombreuses fins. acier au carbone, composé simplement de fer et de carbone, représente 90% de la production d'acier. Acier faiblement allié à haute résistance a de petits ajouts (généralement <2% en poids) d'autres éléments, généralement 1,5% de manganèse, pour fournir la force supplémentaire pour une modeste hausse des prix.

Acier faiblement allié est allié avec d'autres éléments, généralement le molybdène , le manganèse, le chrome ou le nickel, en des quantités allant jusqu'à 10% en poids pour améliorer la trempabilité de sections épaisses. Les aciers inoxydables et aciers inoxydables chirurgicaux contiennent un minimum de 11% de chrome, souvent combinés avec du nickel, de résister à la corrosion (rouille). Certains aciers inoxydables, tels que la aciers inoxydables ferritiques sont magnétiques , tandis que d'autres, comme le austénitique, sont non magnétique . aciers résistant à la corrosion sont abrégés comme CRES.

Certains aciers plus modernes comprennent aciers à outils, qui sont alliés avec de grandes quantités de tungstène et de cobalt ou d'autres éléments afin de maximiser durcissement en solution. Ceci permet également l'utilisation de durcissement par précipitation et améliore la résistance à la température de l'alliage. Acier à outils est généralement utilisé dans les axes, perceuses, et autres appareils qui ont besoin d'un bord tranchant, longue durée de coupe. D'autres alliages à usage spécial comprennent aciers intempéries telles que Cor-ten, qui météo en acquérant une surface stable, rouillé, et peut donc être utilisé non peinte.

De nombreux autres alliages à haute résistance existent, comme acier double phase, qui est traité thermiquement pour contenir à la fois une microstructure ferritique et martensitique pour plus de solidité. Transformation Plasticité induite (TRIP) comporte alliage d'acier et de chaleur des traitements spéciaux pour stabiliser quantités de austénite à la température ambiante dans des aciers faiblement alliés ferritiques normalement austénite-libre. En appliquant la souche au métal, le subit une austénite transition de phase de martensite sans addition de chaleur. acier Maraging est allié avec du nickel et d'autres éléments, mais contrairement à la plupart acier contient presque pas de carbone à tous. Cela crée une très forte mais toujours métal malléable.

Plasticité induite par maclage (TWIP) acier utilise un type spécifique de la souche d'augmenter l'efficacité du travail de durcissement de l'alliage. Eglin Steel utilise une combinaison de plus d'une douzaine d'éléments différents en quantités variables pour créer un métal relativement faible coût pour une utilisation dans armes anti-bunker. Acier Hadfield (après Sir Robert Hadfield) ou acier au manganèse contient 12-14% de manganèse qui, lorsqu'il est abrasée forme une peau incroyablement dur qui résiste à l'usure. Des exemples comprennent chenilles de chars, bords de lame de bulldozer et lames tranchantes sur le mâchoires de vie.

La plupart des alliages d'acier les plus couramment utilisés sont classés en diverses catégories par des organismes de normalisation. Par exemple, le Society of Automotive Engineers a une série de les qualités qui définissent de nombreux types d'acier. Le American Society for Testing and Materials possède un ensemble distinct de normes, qui définissent des alliages tels que A36 acier, l'acier structurel le plus couramment utilisé aux Etats-Unis.

Bien que pas un alliage, acier galvanisé est une variété d'acier couramment utilisée qui a été trempé à chaud ou par électrolyse en zinc pour la protection contre la rouille.

Utilisations

Fer et acier sont largement utilisés dans la construction de routes, de chemins de fer, d'autres infrastructures, les appareils et les bâtiments. La plupart des grandes structures modernes, tels que stades et gratte-ciel, des ponts , et aéroports, sont supportés par une ossature en acier. Même ceux qui ont une structure en béton emploient acier pour renforcer. En outre, il profite d'un usage répandu dans gros appareils ménagers et les voitures . Malgré la croissance de l'utilisation de l'aluminium , ce est encore le matériau principal pour des carrosseries de voiture. L'acier est utilisé dans une variété d'autres matériaux de construction, tels que des boulons, clous et vis .

Autres applications courantes comprennent la construction navale, le transport par pipeline, l'exploitation minière , construction offshore, aérospatiale, produits blancs (par exemple, machines à laver), équipements lourds tels que des bulldozers, mobilier de bureau, de laine d'acier, outils, et armure sous forme de gilets personnelles ou armure de véhicule (mieux connu comme blindage homogène laminé dans ce rôle). L'acier a été le métal de choix pour sculpteur Jim Gary et un choix fréquent pour la sculpture par de nombreux autres sculpteurs modernes.

Historique

Avant l'introduction du processus Bessemer et d'autres techniques de production modernes, l'acier était cher et ne était utilisée que lorsque aucune alternative moins coûteuse existait, en particulier pour le bord de coupe de couteaux, rasoirs, des épées et autres articles pour lesquels un bord dur, tranchant, était nécessaire. Il a également été utilisé pour ressorts, y compris ceux utilisés dans les horloges et montres .

Avec l'avènement de la plus rapide et des méthodes de production plus économes, l'acier a été plus facile à obtenir et beaucoup moins cher. Il a remplacé le fer forgé pour une multitude de fins. Cependant, la disponibilité de matières plastiques dans la dernière partie du 20ème siècle a permis à ces matériaux pour remplacer l'acier dans certaines applications en raison de leur coût de fabrication plus faible et le poids. Fibre de carbone remplace l'acier dans une application sensible des coûts tels que les avions, équipements de sport et voitures haut de gamme.

Aciers longs

- Comme les barres d'armature et de treillis en béton armé

- Les voies ferrées

- Acier de construction dans moderne bâtiments et des ponts

- Fils

- Entrée aux applications reforger

Aciers plats au carbone

- Les gros appareils ménagers

- Noyaux magnétiques

- Le corps à l'intérieur et à l'extérieur des automobiles, des trains et des navires .

Acier inoxydable

- Coutellerie

- Rulers

- Chirurgical équipement

- Montres-bracelets

Acier à faible bruit de fond

Acier fabriqués après la Seconde Guerre mondiale a été contaminé par radionucléides en raison de essais d'armes nucléaires. Acier à faible bruit de fond, en acier fabriqués avant 1945, est utilisé pour certaines applications sensibles aux rayonnements, tels que Compteurs Geiger et protection contre le rayonnement.