Destilación

Antecedentes

Esta selección se hace para las escuelas por caridad para niños leer más . Una buena manera de ayudar a otros niños es mediante el patrocinio de un niño

La destilación es un método de separar sustancias químicas basadas en diferencias en su volatilidades en una mezcla líquida hirviendo. Destilación por lo general forma parte de un proceso químico más grande, y se refiere así a como una funcionamiento de la unidad.

Comercialmente, la destilación tiene un número de usos. Se utiliza para separar el petróleo crudo en más fracciones para usos específicos, tales como el transporte , la generación de electricidad y calefacción. El agua se destiló para eliminar impurezas, tales como la sal del agua del mar. El aire se destila para separar sus componentes - en particular de oxígeno , nitrógeno y argón - para el uso industrial. Destilación de fermentados soluciones se ha utilizado desde la antigüedad para producir bebidas destiladas con un contenido de alcohol superior.

Historia

Las primeras formas de destilación se sabía que babilónicos alquimistas en Mesopotamia (en lo que hoy es Irak ) de al menos el Segundo milenio antes de Cristo. La destilación fue luego conocido por griegos alquimistas del siglo 1 dC, y el posterior desarrollo de un aparato de destilación a gran escala se produjo en respuesta a las demandas de los espíritus. Hypathia de Alejandría se le atribuye haber inventado un aparato de destilación temprano, y la primera descripción exacta del aparato de destilación está dada por Zósimo de Alejandría en el siglo IV.

En el siglo octavo, los alquimistas en el Medio Oriente producen procesos de destilación para purificar sustancias químicas para la industria fines tales como el aislamiento natural, ésteres ( perfumes) y la producción de puro alcohol . El primero de ellos fue el persa Jabir Ibn Hayyan (Geber) alrededor del año 800 dC, a quien se atribuye la invención de aparatos químicos numerosos y procesos que todavía están en uso hoy en día. En particular, su alambique fue el primero aún con retortas que podría purificar completamente los productos químicos, un precursor de la alambique, y su diseño ha servido como inspiración para un aparato de destilación de micro-escala moderna como la stillhead Hickman. Petróleo se destiló por primera vez por otro persa , al-Razi (Rhazes) en el siglo noveno, para producir queroseno, mientras destilación de vapor fue inventada por Avicena a principios del siglo 11, para la producción de aceites esenciales . Como la alquimia se desarrolló en la ciencia de la química , los vasos llamados retortas se acostumbraron para destilaciones. Ambos alambiques y retortas son formas de cristalería con largos cuellos que apuntan hacia un lado en un ángulo descendente que actuaban como aire frío- condensadores a condensar el destilado y se deja gotear hacia abajo para la colección.

Más tarde, se inventaron alambiques de cobre. Uniones remachadas a menudo se mantienen apretadas utilizando diversas mezclas, por ejemplo, una masa hecha de harina de centeno. Estos alambiques ofrecen a menudo un sistema de refrigeración alrededor del pico, usando agua fría, por ejemplo, lo que hizo que la condensación de alcohol más eficiente. Estos fueron llamados alambiques.

Hoy en día, las retortas y alambiques de haber sido suplantado en gran parte por métodos de destilación más eficientes en la mayoría de los procesos industriales. Sin embargo, el bote sigue siendo ampliamente utilizado para la elaboración de algunos alcoholes finos como coñac, El whisky escocés y algunos vodkas. Alambiques de diferentes materiales (madera, arcilla, acero inoxidable) también son utilizados por contrabandistas en varios países. Los pequeños alambiques también se venden para la producción nacional de agua de flores o aceites esenciales .

Aplicaciones de la destilación

La aplicación de la destilación pueden dividirse en cuatro grupos: a escala de laboratorio , de destilación industrial , destilación de hierbas para perfumería y productos medicinales ( destilado de hierbas) y el procesamiento de alimentos . Los dos últimos son distintos de los dos anteriores, en que en la destilación no se utiliza como un método de purificación cierto, pero más para transferir todos volátiles de los materiales de base para el destilado.

La principal diferencia entre la destilación escala de laboratorio y la destilación industrial es que la destilación escala de laboratorio se realiza a menudo en forma discontinua, mientras que la destilación industrial a menudo se produce continuamente. En la destilación por lotes, la composición del material de origen, los vapores de los compuestos de destilación y el cambio destilado durante la destilación. En la destilación por lotes, una todavía está cargada (suministrado) con un lote de mezcla de alimentación, que se separa en sus fracciones de componentes que se recogen secuencialmente de más volátil a menos volátil, con los fondos restante de la fracción (menos o no volátil) retirados al final. El todavía puede entonces ser recargada y el proceso se repite.

En destilación continua, los materiales de base, los vapores y el destilado se mantienen a una composición constante mediante la reposición cuidadosamente el material de origen y la eliminación de las fracciones tanto de vapor y líquido en el sistema. Esto resulta en un mejor control del proceso de separación.

Modelo destilación idealizada

El punto de ebullición de un líquido es la temperatura a la que la la presión de vapor del líquido es igual a la presión que rodea el líquido. El punto de ebullición normal de un líquido es el caso especial en que la presión de vapor del líquido es igual a la ambiente presión atmosférica. Un líquido en un recipiente a una presión inferior a la presión atmosférica hierve a temperatura más baja que el punto de ebullición normal, y un líquido en un recipiente a una presión mayor que la presión atmosférica hervirá a una temperatura mayor que el punto de ebullición normal. En otras palabras, todos los líquidos tienen un número infinito de puntos de ebullición.

Es un error muy común que en una mezcla líquida a una presión dada, cada componente hierve a la temperatura de ebullición correspondiente a la presión dada y los vapores de cada componente recogerá por separado y puramente. Esto, sin embargo, no se produce incluso en un sistema idealizado. Modelos idealizados de destilación se rigen esencialmente por La ley de Raoult y La ley de Dalton.

La ley de Raoult asume que un componente contribuye al total presión de vapor de la mezcla en proporción a su porcentaje de la mezcla y su presión de vapor en estado puro. Si un componente cambia la presión de vapor del otro componente, o si la volatilidad de un componente depende de su porcentaje en la mezcla, la ley fallará.

La ley de Dalton establece que la presión de vapor total es la suma de las presiones de vapor de cada componente individual en la mezcla. Cuando se calienta un líquido multi-componente, la presión de vapor de cada componente se elevará, causando así la presión de vapor total en aumento. Cuando la presión de vapor total alcanza la presión que rodea el líquido, de ebullición se produce y el líquido se convierte en gas a lo largo de la mayor parte del líquido. Tenga en cuenta que una mezcla dada tiene un punto de ebullición a una presión dada, cuando los componentes son mutuamente soluble.

El modelo idealizado es exacta en el caso de líquidos químicamente similares, tales como benceno y tolueno . En otros casos, se observan desviaciones graves de la ley de Raoult y la ley de Dalton, el más famoso en la mezcla de etanol y agua. Estos compuestos, cuando se calientan juntos, forman una azeótropo, en el que la temperatura de ebullición de la mezcla es inferior a la temperatura de ebullición de cada líquido separado. Virtualmente todos los líquidos, cuando se mezcla y se calienta, se mostrará el comportamiento azeotrópica. Aunque hay métodos computacionales que se pueden utilizar para estimar el comportamiento de una mezcla de componentes arbitrarios, la única manera de obtener información precisa los datos de equilibrio vapor-líquido es por medición.

No es posible purificar completamente una mezcla de componentes por destilación, ya que esto requeriría cada componente en la mezcla para tener un cero presión parcial. Si los productos ultra-puros son la meta, luego más separación química debe ser aplicada.

Destilación por lotes

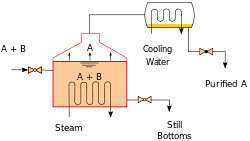

El calentamiento de una mezcla ideal de dos sustancias volátiles A y B (con A que tiene la mayor volatilidad, o menor punto de ebullición) en una configuración de destilación por lotes (tal como en un aparato representado en la figura apertura) hasta que la mezcla esté hirviendo resultados en un vapor por encima del líquido que contiene una mezcla de A y B. La relación entre A y B en el vapor será diferente de la relación en el líquido: la relación en el líquido será determinado por cómo se preparó la mezcla original, mientras que el ratio en el vapor será enriquecida en el compuesto más volátil, A (debido a la ley de Raoult, véase más arriba). El vapor pasa a través del condensador y se elimina del sistema. Esto a su vez significa que la relación de los compuestos en el líquido restante es ahora diferente de la relación inicial (es decir, más enriquecida en B que el líquido de partida).

El resultado es que la relación en la mezcla líquida está cambiando, convirtiéndose más rico en el componente B. Esto hace que el punto de ebullición de la mezcla a aumentar, lo que a su vez se traduce en un aumento de la temperatura en el vapor, lo que resulta en un cambio de la relación de A: B en la fase gas (como destilación continúa, hay una creciente proporción de B en la fase de gas). Esto resulta en un cambio de la relación lentamente A: B en el destilado.

Si la diferencia de presión de vapor entre los dos componentes A y B es grande (generalmente expresada como la diferencia en los puntos de ebullición), la mezcla en el comienzo de la destilación es altamente enriquecido en el componente A, y cuando el componente A ha destilación, el líquido hirviendo se enriquece en el componente B.

La destilación continua

La destilación continua es una destilación continua en la que una mezcla líquida es continua (sin interrupción) introducen en el proceso y las fracciones separadas se retiran continuamente como flujos de salida según pasa el tiempo durante la operación. La destilación continua produce al menos dos fracciones de salida, incluyendo al menos una fracción de destilado volátil, que ha sido hervida y capturado por separado como un vapor condensado a un líquido. Siempre hay un fondo (o residuo) fracción, que es el residuo menos volátil que no ha sido capturado por separado como un vapor condensado.

Mejoras generales

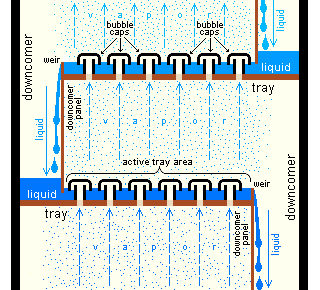

Ambos destilaciones por lotes y continuos se pueden mejorar mediante el uso de una columna de fraccionamiento en la parte superior del matraz de destilación. La columna de separación mejora al proporcionar un área de superficie más grande para el vapor y condensado a entrar en contacto. Esto ayuda a que permanezca en equilibrio durante tanto tiempo como sea posible. La columna puede consistir incluso en pequeños subsistemas ('bandejas' o 'platos') que contienen todos una, mezcla líquida hirviendo enriquecido, todas con su propio equilibrio líquido-vapor.

Hay diferencias entre a escala de laboratorio y columnas de fraccionamiento a escala industrial, pero los principios son los mismos. Ejemplos de columnas de fraccionamiento a escala de laboratorio (en el aumento de la eficacia) incluyen:

- Condensador del aire

- Columna Vigreux (por lo general a escala de laboratorio solamente)

- Columna de relleno (lleno de perlas de vidrio, pedazos de metal u otro material químicamente inerte)

- Spinning sistema de destilación banda

Laboratorio destilación escala

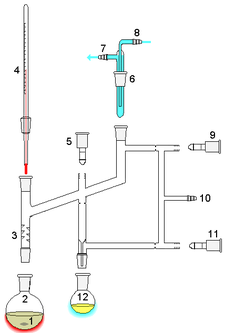

Destilaciones escala de laboratorio se ejecutan casi exclusivamente como destilaciones por lotes. El dispositivo utilizado en la destilación, se refiere a veces como una todavía, consiste en un mínimo de un rehervidor o bote en el que el material fuente se calienta, un condensador en el que se calienta el vapor se enfría de nuevo al líquido de estado , y un receptor en el que el líquido concentrado o purificado, llamado el destilado, es recogido. Varios técnicas a escala de laboratorio para la destilación existe (véase también tipos de destilación).

Destilación simple

En la destilación simple, todos los vapores calientes producidos se canalizan inmediatamente en un condensador que enfría y condensa los vapores. Por lo tanto, el destilado no será puro - su composición será idéntica a la composición de los vapores a la temperatura y presión dadas, y puede ser calculado a partir de La ley de Raoult.

Como resultado, la destilación simple se usa por lo general sólo a los líquidos separados cuyos puntos de ebullición difieren en gran medida (regla de oro es de 25 ° C), o para separar líquidos de sólidos no volátiles o aceites. Para estos casos, las presiones de vapor de los componentes suelen ser suficientemente diferente que la ley de Raoult puede despreciarse debido a la escasa contribución del componente menos volátil. En este caso, el destilado puede ser suficientemente puro para su propósito previsto.

Destilación fraccionada

Para muchos casos, los puntos de ebullición de los componentes en la mezcla serán lo suficientemente cerca para que la ley de Raoult debe tenerse en consideración. Por lo tanto, la destilación fraccionada se debe utilizar con el fin de separar los componentes bien por los ciclos de vaporización-condensación repetidas dentro de una columna de fraccionamiento para llevar.

Como la solución a ser purificado se calienta, sus vapores suben a la columna de fraccionamiento. A medida que asciende, se enfría, se condense en las paredes de condensador y las superficies del material de embalaje. Aquí, el condensado continúa para ser calentado por el aumento de los vapores calientes; se vaporiza una vez más. Sin embargo, la composición de los vapores frescas se determinan una vez más por la ley de Raoult. Cada ciclo de vaporización-condensación (llamado plato teórico) dará lugar a una solución más pura del componente más volátil. En realidad, cada ciclo a una temperatura dada no se produce exactamente en la misma posición en la columna de fraccionamiento; plato teórico es por lo tanto un concepto en lugar de una descripción exacta.

Más platos teóricos conducen a mejores separaciones. La girar sistema de destilación de banda utiliza una banda de hilatura de Teflon o metal para obligar a los vapores ascendentes en estrecho contacto con el condensado descendente, aumentando el número de platos teóricos.

La destilación de vapor

Como la destilación al vacío, la destilación de vapor es un método de destilación de compuestos que son sensibles al calor. Este proceso implica el uso de vapor de burbujeo a través de una mezcla calentada de la materia prima. Por la ley de Raoult, algunos de los compuesto objetivo se vaporizará (de acuerdo con su presión parcial). La mezcla de vapor se enfría y se condensa, produciendo generalmente una capa de aceite y una capa de agua.

La destilación de vapor de varios hierbas y flores aromáticas pueden dar lugar a dos productos; un aceite esencial , así como un acuosa destilado a base de hierbas. Los aceites esenciales se utilizan a menudo en perfumería y aromaterapia mientras que los destilados acuosos tienen muchas aplicaciones en aromaterapia, procesamiento de alimentos y protección de la piel.

1: Agitador bar / perlas de ebullición 2: Todavía olla 3: columna de fraccionamiento 4: Termómetro de temperatura / punto de ebullición 5: Teflon grifo 1 6: Cold dedo 7: El agua de refrigeración a cabo 8: El agua de refrigeración en 9: Teflon grifo 2 10: entrada de vacío / gas 11: Teflon grifo 3 12: Todavía receptor

La destilación al vacío

Algunos compuestos tienen puntos de ebullición muy altos. Para hervir tales compuestos, a menudo es mejor para bajar la presión a la que tales compuestos se hierven en lugar de aumentar la temperatura. Una vez que la presión baja a la presión de vapor del compuesto (a la temperatura dada), punto de ebullición y el resto del proceso de destilación puede comenzar. Esta técnica se conoce como destilación al vacío y se encuentra comúnmente en el laboratorio en la forma de la evaporador rotatorio.

Esta técnica también es muy útil para compuestos que hierven más allá de su Por lo tanto, la temperatura de descomposición a presión atmosférica y que se descompone por cualquier intento de hervir a presión atmosférica.

La destilación al vacío de aire sensible

Algunos compuestos tienen altos puntos de ebullición así como ser sensible al aire. Un sistema simple de destilación al vacío como se ejemplifica anteriormente puede ser utilizado, por lo que el vacío se sustituye con un gas inerte después de la destilación es completa. Sin embargo, este es un sistema menos satisfactoria si se desea recoger las fracciones bajo presión reducida. Para ello un adaptador "pig" se puede añadir al extremo del condensador, o para obtener mejores resultados o para aire muy compuestos sensibles a una Aparato Perkin triángulo se puede utilizar.

El triángulo Perkin, tiene medios a través de una serie de vidrio o Grifos de teflón para permite fracciones para ser aislados del resto de la Sin embargo, sin el cuerpo principal de la destilación siendo retirado de ya sea la fuente de vacío o calor, y por lo tanto puede permanecer en un estado de reflujo. Para ello, la muestra se aisló por primera vez desde el vacío por medio de los grifos, el vacío sobre la muestra se reemplaza entonces con un gas inerte (tal como nitrógeno o argón ) y luego se puede tapó y se retira. Un recipiente de recogida fresco puede ser añadido al sistema, se evacuó y se vincula de nuevo en el sistema de destilación a través de los grifos para recoger una fracción de segundo, y así sucesivamente, hasta que se han recogido todas las fracciones.

Destilación de corto recorrido

Destilación de corto recorrido es una técnica de destilación que implica el destilado de viajar una distancia corta, a menudo sólo unos pocos centímetros. Un ejemplo clásico sería una destilación que implica el destilado que viaja de un bulbo de vidrio a otro, sin la necesidad de un condensador de separación de las dos cámaras. Esta técnica se utiliza a menudo para los compuestos que son inestables a altas temperaturas. La ventaja es que la temperatura de calentamiento puede ser considerablemente inferior (en este presión reducida) que el punto de que el líquido de ebullición a presión normal, y que el destilado sólo tiene que recorrer una distancia corta antes de condensación.

Otros tipos

- En evaporación rotatoria un aparato de destilación al vacío se utiliza para eliminar a granel disolventes a partir de una muestra. Típicamente, el vacío es generado por un agua aspirador o una bomba de membrana.

- En un Kugelrohr (> 300 ° C) compuestos de un aparato de destilación de corto recorrido se utiliza normalmente (por lo general en combinación con un alto vacío ()) para destilar alto punto de ebullición. El aparato consiste en un horno en el que se coloca el compuesto a destilada, una parte de recepción que está fuera del horno, y un medio de rotación de la muestra. El vacío se genera normalmente mediante el uso de una bomba de alto vacío.

- El proceso de destilación reactiva implica el uso del recipiente de reacción como sigue. En este proceso, el producto es por lo general significativamente menor punto de ebullición que sus reactivos. A medida que se forma el producto de los reactantes, se vaporiza y se separa de la mezcla de reacción. Esta técnica es un ejemplo de una continua vs. un proceso por lotes; ventajas incluyen menos tiempo de inactividad para cargar el recipiente de reacción con material de partida, y menos estudio diagnóstico.

- Destilación destructiva implica el fuerte calentamiento de los sólidos (material de frecuencia orgánico) en ausencia de oxígeno (para evitar la combustión) que se evapore varios líquidos de alta ebullición, así como productos de termólisis. Los gases desprendidos se enfrían y se condensan como en la destilación normal. La destilación destructiva de la madera para dar metanol es la raíz de su nombre común - alcohol de madera.

- La pervaporación es un método para la separación de mezclas de líquidos por vaporización parcial a través de un no-porosa membrana.

- Destilación en seco, a pesar de su nombre, no es verdaderamente destilación, sino más bien una reacción química conocida como pirólisis en la que las sustancias sólidas se calientan en un fuertemente atmósfera reductora y las fracciones volátiles son recogidos.

- La destilación extractiva se define como la destilación en presencia de un alto punto de ebullición miscible, componente relativamente no volátil, el disolvente, que no forma azeótropo con los otros componentes en la mezcla.

- La evaporación instantánea (o evaporación parcial) es la vaporización parcial que se produce cuando una corriente de líquido saturado se somete a una reducción de la presión pasando a través de un estrangulamiento válvula u otro dispositivo de estrangulamiento. Este proceso es una de las operaciones unitarias simples.

- Destilación Freeze es un método análogo de purificación utilizando congelación en lugar de la evaporación. No es realmente destilación, y no produce productos equivalentes a destilación. Este proceso se utiliza en la producción de cerveza hielo y vino de hielo para aumentar el etanol y el azúcar contenido, respectivamente.

- Destilación conjunta es la destilación que se lleva a cabo en mezclas en las que los dos compuestos no son miscibles.

La destilación azeotrópica

Las interacciones entre los componentes de la solución crean propiedades únicas a la solución, como la mayoría de los procesos implican mezclas no ideales, donde La ley de Raoult no se sostiene. Tales interacciones pueden dar lugar a un punto de ebullición constante azeótropo que se comporta como si se tratara de un compuesto puro (es decir, se reduce a una sola temperatura en lugar de un rango). En un azeótropo, la solución contiene el componente dado en la misma proporción que el vapor, por lo que la evaporación no cambia la pureza, y la destilación no afecta a la separación. Por ejemplo, el alcohol etílico y el agua forman un azeótropo de 95% a 78,2 ° C.

Si el azeótropo no se considera suficientemente puro para su uso, existen algunas técnicas para romper el azeótropo para dar un destilado puro. Este conjunto de técnicas se conoce como destilación azeotrópica. Algunas técnicas de ello por los "saltar" sobre la composición azeotrópica (mediante la adición de un componente adicional para crear un nuevo azeótropo, o mediante la variación de la presión). Otros trabajan por química o físicamente eliminar o secuestrar la impureza. Por ejemplo, para purificar más allá de etanol 95%, un agente de secado o una desecante tal como carbonato de potasio puede ser añadido para convertir el agua soluble en insoluble agua de cristalización. Los tamices moleculares se utilizan a menudo para este propósito también.

Líquidos inmiscibles, tales como agua y tolueno, forma fácilmente azeótropos. Comúnmente, estos azeótropos se conocen como un azeótropo de bajo punto de ebullición debido a que el punto de ebullición del azeótropo es menor que el punto de cualquiera de los componentes puros de ebullición. La temperatura y la composición del azeótropo es fácilmente predecir a partir de la presión de vapor de los componentes puros, sin el uso de la ley de Raoult. El azeótropo se rompe fácilmente en una destilación configuración mediante el uso de un separador de líquido-líquido (un decantador) para separar las dos capas líquidas que se condensan por encima. Sólo una de las dos capas líquidas se somete a reflujo a la destilación set-up.

También existen azeótropos alto punto de ebullición, tales como una mezcla de 20 por ciento en peso de ácido clorhídrico en agua. Como implica el nombre, el punto de ebullición del azeótropo es mayor que el punto de cualquiera de los componentes puros de ebullición.

Para romper destilaciones azeotrópicas y los límites de destilación transversales, tales como en el problema DeRosier, es necesario aumentar la composición de la clave de la luz en el destilado.

Fractura de un azeótropo con la manipulación de presión unidireccional

Una destilación al vacío se puede utilizar para "romper" una mezcla azeotrópica. La variación de la temperatura del vapor generar matraz cuando destilación un azeótropo de frío hasta el punto de ebullición soluciones no producir una relación de deslizamiento continua de producto a contaminar en el destilado. Siendo los dos puntos de ebullición separados siguen siendo, simplemente se superponen; estos pueden ser considerados como necesarios energías de activación para la liberación de un vapor particular. Al exponer a un azeótropo a un vacío, es posible sesgo el punto de ebullición de uno lejos del otro mediante la explotación de la diferencia entre cada presión de vapor de los componentes. Cuando el sesgo es suficientemente grande, los dos puntos de ebullición ya no se superponen y por lo tanto la banda azeotrópica desaparece.

Este método no está exento de inconvenientes. Como ejemplo, la exposición de una solución de agua y etanol a un vacío de 70 torr permitirá etanol absoluto a ser destilada. Sin embargo, debido a la atmósfera de baja presión, el vapor de etanol requiere una superficie del condensador significativamente enfriador para licuar, al pasar de 78,3 ° C a presión atmosférica a 24,5 ° C a 70 torr; el no proporcionar dichos resultados en los vapores que pasan a través del condensador y en la fuente de vacío. Esto también puede afectar la eficiencia del condensador, como la temperatura de licuefacción de gotas hacia el mínimo el equipo de condensación puede enfriar a, el gradiente térmico a través de las superficies de licuefacción y reduce, por lo que con ello, la velocidad a la cual el calor se puede extraer a partir del vapor .

Por el contrario, el aumento de una presión de destilación también puede romper un azeótropo, pero traerá consigo la posibilidad de descomposición térmica, para compuestos orgánicos, en particular, y puede ser más beneficioso para destilaciones tolerantes a alta temperatura, tales como los de las sales metálicas.

La destilación a presión oscilante

Este método de destilación se puede utilizar para separar mezclas azeotrópicas y se basa en un principio similar a destilación a vacío, que es la manipulación de los puntos de ebullición mediante la alteración de la presión de la atmósfera a la que se expone una solución.

Podría ser elegido más de destilación al vacío pura de un azeótropo si esa solución, por ejemplo, tenía un punto de licuefacción tan baja a la presión requerida para romper el azeótropo que el equipo fue incapaz de proporcionar para ello, permitiendo que el producto fluya hacia fuera de la condensador y en la fuente de vacío. Aquí, en lugar de manipular a sólo un punto de ebullición, uno o más se ven alterados, uno tras otro; con el número de alternancias de presión está determinada por el número de componentes en la solución de alimentación considerado como contaminantes. Esto podría ser beneficioso para una purificación, ya que es probable que crear necesidades térmicas menos extremas. Simplemente, en lugar de hacer pivotar presión de destilación en una dirección sola en un intento de romper el azeótropo en un solo paso, la ruptura se realiza en dos o más etapas con una presión moverse en dos para crear una banda de trabajo centrada en torno a las temperaturas más accesibles; quizás pasando de una presión negativa a la atmosférica y a una presión positiva. En esencia, la destilación a presión oscilante es un intento de reducir las condiciones extremas mediante la dispersión de la carga a través de la manipulación del equipo que genera el entorno de destilación.

Si se desea una alimentación continua, o las presiones de destilación requeridas son suficientemente extremo para justificar diseño especializado, cada paso puede requerir una columna separada físicamente. Si sólo se requiere una ejecución de lote y la misma columna puede realizar bajo todas las presiones requeridas, esta sola columna puede ser suficiente; con el matraz de generación de vapor se vacía después de la primera destilación, la primera ejecución destilado de nuevo al comienzo y la repetición de destilación bajo las condiciones de presión segundo, y así sucesivamente.

La selección de qué componente del destilado debe ser sesgada hacia puede hacerse basándose en la energía requerida para evaporar desde la solución de alimentación.

Destilación a presión oscilante se emplea durante la purificación de acetato de etilo después de su síntesis catalítica de etanol.

Destilación Industrial

Aplicaciones de destilación industrial a gran escala incluyen tanto por lotes y fraccionada continua, vacío, azeotrópica, extractiva, y la destilación de vapor. Las aplicaciones industriales más utilizados de continuo, destilación fraccionada en estado estacionario están en las refinerías de petróleo , petroquímica y plantas químicas y plantas de procesamiento de gas natural.

Destilación industrial se realiza normalmente en grandes columnas, cilíndricos verticales conocidas como torres de destilación o columnas de destilación con diámetros que van de unos 65 centímetros a 16 metros y alturas que van desde unos 6 metros a 90 metros o más. Cuando la alimentación del proceso tiene una composición diversa, como en la destilación de petróleo crudo , salidas de líquido a intervalos de hasta la columna permiten la retirada de las diferentes fracciones o productos que tienen diferentes puntos de ebullición o intervalos de ebullición. Los productos "ligeros" (aquellos con el punto de ebullición más bajo) de salida de la parte superior de las columnas y los productos "pesados" (aquellos con el punto de ebullición más alto) de salida de la parte inferior de la columna y se llaman a menudo los fondos.

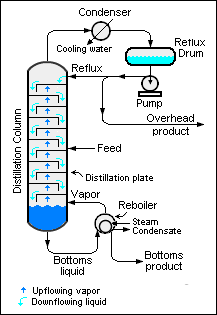

Torres industriales a gran escala utilizan reflujo para lograr una separación más completa de productos. El reflujo se refiere a la parte del producto líquido de cabeza condensada de una torre de destilación o fraccionamiento que se devuelve a la parte superior de la torre como se muestra en el diagrama esquemático de un típico, a gran escala torre de destilación industrial. Dentro de la torre, el líquido de reflujo flujo descendente proporciona un enfriamiento y condensación de los vapores que fluye hacia arriba, aumentando así la eficacia de la torre de destilación. Se proporciona la más reflujo durante un número dado de platos teóricos, mejor es la separación de la torre de los materiales de menor punto de ebullición a partir de materiales de punto de ebullición más altos. Alternativamente, se proporciona la más reflujo durante una separación deseada dada, se requiere el menor número de platos teóricos.

Tales torres de fraccionamiento industrial también se utilizan en la separación de aire, produciendo el líquido de oxígeno , nitrógeno líquido, y de alta pureza de argón . Destilación de clorosilanos también permite la producción de alta pureza de silicio para su uso como un semiconductor .

Diseño y operación de una torre de destilación depende de la alimentación y de los productos deseados. Dada una alimentación simple componente, binario, métodos analíticos como la Método de McCabe-Thiele o la Fenske ecuación se puede utilizar. Para una alimentación de múltiples componentes, modelos de simulación se utilizan tanto para el diseño y operación. Además, las eficiencias de los dispositivos de contacto de vapor-líquido (referidos como "placas" o "bandejas") utilizados en torres de destilación son generalmente más bajos que el de un teórico 100% eficiente etapa de equilibrio. Por lo tanto, una torre de destilación necesita más bandejas que el número de etapas de equilibrio líquido-vapor teóricas.

En usos industriales, a veces un material de embalaje se utiliza en la columna en lugar de bandejas, especialmente cuando bajo presión cae a través de la columna se requieren, como cuando se opera bajo vacío.

Este material de envasado, se puede aleatoria arrojó embalaje (1/3 "de ancho) como Anillos Raschig o lámina de metal estructurada. Los líquidos tienden a mojar la superficie de la empaquetadura y los vapores pasan a través de esta superficie mojada, donde transferencia de masa se lleva a cabo. A diferencia de la destilación de la bandeja convencional en el que cada bandeja representa un punto de equilibrio vapor-líquido separado, la curva de equilibrio vapor-líquido en una columna de relleno es continua. Sin embargo, cuando el modelado de columnas de relleno, es útil para calcular un número de "etapas teóricas" para denotar la eficiencia de separación de la columna de relleno con respecto a las bandejas más tradicionales. A diferencia envases con forma tienen diferentes áreas de superficie y el espacio vacío entre envases. Estos dos factores afectan el rendimiento de embalaje.

Otro factor en adición a la zona forma de embalaje y la superficie que afecta el rendimiento de relleno aleatorio o estructurado es la distribución de líquido y vapor que entra en el lecho empaquetado. El número de etapas teóricas requeridas para hacer una separación dada se calcula utilizando un vapor específico para relación líquido. Si el líquido y el vapor no se distribuyen de manera uniforme en toda la zona de la torre superficial, ya que entra en el lecho de relleno, el líquido a vapor relación no será correcta en el lecho de relleno y no se consigue la separación necesaria. El embalaje se parece no estar funcionando correctamente. La equivalente altura de un plato teórico (HETP) será mayor de lo esperado. El problema no es el embalaje en sí, sino la mala distribución de los fluidos que entran en el lecho relleno. Líquido mala distribución es más frecuente el problema de vapor. El diseño de los distribuidores de líquido utilizados para introducir la alimentación y el reflujo a un lecho de relleno es fundamental para hacer que el embalaje llevar a cabo para que la máxima eficiencia. Métodos de evaluar la eficacia de un distribuidor de líquido para distribuir uniformemente el líquido que entra en un lecho de relleno se pueden encontrar en las referencias. Un trabajo considerable que se ha hecho sobre este tema por el Fraccionamiento Research, Inc. (comúnmente conocido como FRI).

La destilación en la elaboración de alimentos

Bebidas destiladas

Carbohidratos materiales vegetales -containing se permite a fermentar, produciendo una solución diluida de etanol en el proceso. Espíritus como el whisky y el ron son preparados por destilación estas soluciones diluidas de etanol. Otros componentes que el etanol se recogen en el condensado, incluyendo el agua, ésteres, y otros alcoholes que representan el sabor de la bebida.