Soldagem TIG

Fundo para as escolas Wikipédia

Crianças SOS tentou tornar o conteúdo mais acessível Wikipedia por esta selecção escolas. Patrocinar crianças ajuda crianças no mundo em desenvolvimento para aprender também.

Soldagem a arco de tungstênio de gás (GTAW), também conhecido como gás inerte de tungstênio de soldagem (TIG), é uma processo de soldadura que utiliza um arco não consumível tungsténio eléctrodo para produzir a soldadura . A área de solda está protegida contra a contaminação atmosférica por um inerte o gás de protecção ( árgon ou hélio ), e um enchimento de metal é normalmente utilizado, embora alguns soldaduras, conhecidos como soldas autógenas, não exigem. A de corrente constante soldadura da fonte de alimentação produz energia que é conduzido através do arco através de uma coluna de gás e vapores de metal altamente ionizado conhecida como um plasma .

GTAW é mais comumente usado para soldar secções finas de aço inox e metais não ferrosos tais como alumínio , magnésio , e cobre ligas. O processo concede ao operador um controle maior sobre a solda de processos, tais como competir de metal blindado soldagem a arco e soldagem a arco de metal de gás , permitindo mais fortes, soldas de maior qualidade. No entanto, GTAW é comparativamente mais complexo e difícil de dominar, e além disso, é significativamente mais lenta do que a maioria das outras técnicas de soldadura. Um processo relacionado, soldadura de arco de plasma, utiliza um maçarico de soldadura ligeiramente diferente para criar um arco de soldadura mais concentrado e, como resultado, muitas vezes é automatizado.

Desenvolvimento

Após a descoberta do arco elétrico em 1800 por Humphry Davy , soldagem a arco desenvolvido lentamente. CL Coffin teve a idéia de soldagem em atmosfera de gás inerte em 1890, mas mesmo no início do século 20, soldagem materiais não ferrosos como alumínio e magnésio permaneceu difícil, porque estes metais reagiu rapidamente com o ar, resultando em porosa e soldaduras escória-cheia. Processos utilizando eletrodos de fluxo coberto não proteger de forma satisfatória a área de solda de contaminação. Para resolver o problema, gases inertes bujão foram utilizados no princípio dos anos 1930. Alguns anos mais tarde, um , processo de corrente contínua gás de blindagem de soldadura surgiu na indústria aeronáutica para o magnésio soldagem.

Este processo foi aperfeiçoado em 1941, e ficou conhecido como heliarc ou tungstênio soldadura de gás inerte, porque ele utilizou um eletrodo de tungstênio e hélio como um gás de proteção. Inicialmente, o eléctrodo superaquecido rapidamente, e apesar de tungsténio de elevada temperatura de fusão , as partículas de tungsténio foram transferidos para a soldadura. Para resolver este problema, a polaridade do eléctrodo foi mudado de positivo para negativo, mas isso fez-o inadequado para a soldadura de muitos materiais não-ferrosos. Finalmente, o desenvolvimento de corrente alternada unidades tornou possível estabilizar o arco e produzir soldas de alumínio e magnésio de alta qualidade.

A evolução continuou durante as décadas seguintes. Linde Air Products desenvolveu tochas refrigeradas a água que ajudaram a evitar o superaquecimento na soldagem com correntes elevadas. Além disso, durante a década de 1950, como o processo continua a ganhar popularidade, alguns utilizadores virou-se para dióxido de carbono como uma alternativa para as atmosferas de soldadura mais caros que consistem de árgon e hélio . No entanto, este provou ser inaceitável para a soldadura de alumínio e magnésio porque reduziu a qualidade das soldaduras, e, como resultado, que é raramente usada hoje com GTAW.

Em 1953, um novo processo baseado em GTAW foi desenvolvido, chamada soldadura de arco de plasma. Ele proporciona um maior controlo e melhora a qualidade da soldadura por meio de um injector para focar a arco eléctrico, mas é, em grande parte limitada a sistemas automatizados, enquanto que permanece essencialmente GTAW um método manual, portátil. Desenvolvimento no processo GTAW continua bem, e hoje em dia um número de variações não existem. Entre os mais populares são a corrente pulsada, manual programado, hot-wire, dabber, e aumento de penetração métodos GTAW.

Operação

Gás manual de soldagem a arco de tungstênio é muitas vezes considerado o mais difícil de todos os processos de soldagem comumente utilizados na indústria. Porque o soldador deve manter um comprimento de arco curto, grande cuidado e habilidade são necessárias para evitar o contacto entre o eletrodo ea peça. Semelhante a tocha de soldadura, GTAW normalmente requer as duas mãos, uma vez que a maioria das aplicações exigem que o soldador alimentar manualmente um metal de enchimento para a área de solda com uma mão enquanto a manipulação da tocha de soldadura no outro. No entanto, alguns soldaduras combinam materiais finos (conhecido como soldaduras autogéneas ou de fusão) pode ser realizada sem metal de adição; mais notavelmente borda, canto, e bumbum articulações.

Para atingir o arco de soldadura, um gerador de alta frequência (semelhante a um Bobina de Tesla) fornece uma faísca elétrica; esta faísca é um caminho condutor para a corrente de soldadura através do gás de protecção e permite que o arco a ser iniciada enquanto o eléctrodo e a peça de trabalho são separadas, tipicamente cerca de 1,5-3 mm (0,06-0,12 pol). Esta alta tensão, explosão de alta freqüência pode ser prejudicial para alguns sistemas elétricos e eletrônicos para veículos, porque tensões induzidas na fiação do veículo também pode causar pequenas faíscas condutores na fiação do veículo ou dentro de embalagens de semicondutores. 12V veículo pode conduzir através destes caminhos ionizados, impulsionado pela bateria do veículo 12V de alta corrente. Estas correntes podem ser suficientemente destrutiva como desativar o veículo; assim, o aviso para desligar a energia da bateria do veículo de ambos 12 e chão antes de usar equipamentos de solda em veículos.

Uma maneira alternativa para iniciar o arco é o "começo do zero". Riscar o eléctrodo contra o trabalho com a alimentação ligada, também serve para atacar um arco, do mesmo modo como SMAW ("pau") soldar a arco. No entanto, zero de partida pode causar contaminação da solda e eletrodos. Alguns equipamentos GTAW é capaz de um modo chamado "start toque" ou "arco lift"; aqui o equipamento reduz a tensão no eléctrodo de apenas alguns volts, com um limite de corrente de um ou dois amps (bem abaixo do limite de metal que faz com que a transferência e a contaminação do eléctrodo de soldadura ou). Quando o equipamento detecta que a GTAW eléctrodo deixou a superfície e uma faísca está presente, que imediatamente (dentro de microsegundos) aumenta a potência, convertendo a faísca a um arco completo.

Uma vez que o arco é atingido, o soldador move a tocha em um pequeno círculo para criar um conjunto de solda, cujo tamanho depende do tamanho do eléctrodo e a quantidade de corrente. Enquanto se mantém uma separação constante entre o eléctrodo e a peça de trabalho, o operador, em seguida, move-se ligeiramente para trás a tocha e inclina-se para trás que cerca de 10-15 graus na vertical. Enchimento de metal é adicionada manualmente para a extremidade dianteira do banho de fusão, uma vez que é necessário.

Soldadores freqüentemente desenvolvem uma técnica de rápida alternância entre movendo a tocha para a frente (para o avanço da poça de fusão) e adicionando enchimento de metal. A haste de enchimento é retirado do banho de fusão cada vez que o eléctrodo avança, mas nunca é removido do gás de blindagem para impedir a oxidação da sua superfície e a contaminação da solda. Hastes de enchimento compostos por metais com baixo ponto de fusão, tais como o alumínio, exigem que o operador a manter uma certa distância do arco durante a sua estadia no interior do escudo de gás. Se mantido muito perto do arco, a haste de enchimento pode derreter antes de fazer contato com a poça de solda. À medida que a soldadura se aproxima da conclusão, a corrente de arco é muitas vezes reduzida gradualmente para permitir a cratera de solda para solidificar e evitar a formação de fissuras cratera no final da soldadura.

Segurança

À semelhança de outros processos de soldagem a arco, TIG pode ser perigoso se as devidas precauções não forem tomadas. Soldadores desgaste vestuário de protecção, incluindo pesada couro luvas de proteção e casacos de mangas compridas, para evitar a exposição ao calor e as chamas extremo. Devido à ausência de fumo em TIG, o arco eléctrico pode parecer mais brilhante do que na blindagem de soldadura de arco de metal , tornando operadores especialmente susceptíveis a oculares e irritações da pele de arco não ao contrário queimaduras solares. Capacetes com placas de cara escuros são usados para evitar a exposição a esta luz ultravioleta , e nos últimos anos, os novos capacetes, muitas vezes apresentam um cristal líquido placa de cara do tipo que a auto-escurece após a exposição a grandes quantidades de luz UV. Cortinas de soldagem transparentes, feitas de um filme plástico de cloreto de polivinilo, são muitas vezes utilizados para proteger os trabalhadores e outras pessoas presentes nas proximidades da exposição à luz UV do arco elétrico.

Soldadores também são muitas vezes expostos a gases perigosos e assunto particular. Enquanto o fumo não é produzido, o brilho do arco em GTAW pode causar ar circundante de quebrar e formar ozono . Da mesma forma, o brilho eo calor podem causar gases venenosos para formar a partir de materiais de limpeza e desengordurantes. As operações de limpeza que utilizam estes agentes não deve ser feita perto do local de soldagem, e uma ventilação adequada é necessária para proteger o soldador.

Aplicações

Enquanto a indústria aeroespacial é um dos principais usuários de Soldagem TIG, o processo é usado em uma série de outras áreas. Muitas indústrias usam para soldagem TIG peças finas, metais não-ferrosos, especialmente. É amplamente utilizado no fabrico de veículos espaciais, e é também normalmente empregada para soldar de pequeno diâmetro, tubo de parede fina, tais como aqueles utilizados na indústria de bicicleta. Além disso, GTAW é muitas vezes usado para fazer raiz ou primeira passagem soldas para a tubulação de vários tamanhos. Em trabalhos de manutenção e reparação, o processo é comumente usado para reparar ferramentas e morre, especialmente os componentes feitos de alumínio e magnésio. Porque o metal de solda não são transferidos diretamente do outro lado do arco elétrico como a maioria dos processos de soldagem a arco aberto, uma vasta variedade de soldagem de metal de enchimento está disponível para o engenheiro de soldagem. Na verdade, nenhum outro processo de soldagem permite a soldagem de ligas de tantas em tantas configurações de produtos. Ligas de metal de enchimento, tais como alumínio e crómio elementar, pode ser perdido através do arco eléctrico de volatilização. Esta perda não ocorre com o processo TIG. Uma vez que as soldaduras resultantes têm a mesma integridade química como o metal de base original ou coincidir com os metais de base mais estreita, GTAW soldaduras são altamente resistentes à corrosão e de craqueamento durante períodos de tempo longos, GTAW é o processo de soldadura de escolha para as operações de soldagem de vedação como críticos passou vasilhas de combustível nuclear antes do enterro.

Qualidade

Soldagem TIG, porque proporciona maior controle sobre a área de solda do que outros processos de soldagem, podemos produzir soldas de alta qualidade quando realizada por operadores especializados. Máxima qualidade de solda é assegurada por manter a limpeza-todos os equipamentos e materiais utilizados devem estar livres de óleo, umidade, sujeira e outras impurezas, como estas causam porosidade solda e, consequentemente, uma diminuição na resistência da solda e qualidade. Para remover óleo e gordura, álcool ou solventes comerciais semelhantes pode ser utilizado, enquanto que uma escova de arame de aço inoxidável ou de um processo químico pode remover óxidos das superfícies de metais, como o alumínio. Oxidação no aço pode ser removido por primeiro jateamento abrasivo na superfície e, em seguida, usando uma escova de aço para remover toda a poeira incorporado. Estes passos são especialmente importantes quando polaridade negativa de corrente contínua é usado, porque tal poder a alimentação fornece nenhuma limpeza durante o processo de soldagem, ao contrário de polaridade positiva corrente alternada ou corrente direta. Para manter um banho de fusão limpa durante a soldadura, o fluxo de gás de protecção deve ser suficiente e consistente, de modo que o gás de cobre a solda e bloqueia impurezas na atmosfera. GTAW em ambientes de vento ou correntes de ar aumenta a quantidade de gás de protecção necessária para proteger a soldadura, aumentando o custo e tornando o processo impopular ao ar livre.

O nível de entrada de calor também afeta a qualidade da solda. Entrada de calor baixo, causado pela baixa corrente de soldadura ou soldadura de alta velocidade, pode limitar a penetração e fazer com que o cordão de soldadura para levantar para fora da superfície a ser soldado. Se houver entrada de calor muito, no entanto, o cordão de solda cresce em largura, enquanto a probabilidade de penetração excessiva e aumento borrifo. Além disso, se a tocha de soldagem é muito longe da peça o gás de proteção torna-se ineficaz causando porosidade na solda. Isso resulta em uma solda com orifícios, que é mais fraca do que uma soldadura típica.

Se a quantidade de corrente usada excede a capacidade do eletrodo, inclusões de tungstênio na solda pode resultar. Conhecido como esguicho de tungsténio, que pode ser identificada com radiografia e impediu mudando o tipo de eletrodo ou o aumento do diâmetro do eletrodo. Além disso, se o eléctrodo não está bem protegida pela blindagem do gás ou do operador permite que acidentalmente que contacte com o metal fundido, ele pode ficar suja ou contaminada. Isso muitas vezes faz com que o arco de soldadura para se tornar instável, exigindo que eletrodo ser moído com um diamante abrasivo para remover a impureza.

Equipamento

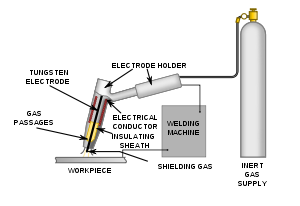

Os equipamentos necessários para a operação de soldagem a arco de tungstênio de gás inclui uma tocha de soldagem utilizando um eletrodo não consumível de tungstênio, uma fonte de alimentação de soldagem de corrente constante e uma fonte de gás de proteção.

Tocha de soldagem

Tochas de soldagem TIG são projetados para operação automática ou manual e estão equipados com sistemas de refrigeração, utilizando ar ou água. As tochas manual e automático são semelhantes em construção, mas a tocha manual possui uma alça, enquanto a tocha automático normalmente vem com um rack de montagem. O ângulo entre a linha central do punho e a linha de centro do eléctrodo de tungsténio, conhecido como o ângulo da cabeça, pode ser variada em algumas tochas manual de acordo com a preferência do operador. Sistemas de refrigeração de ar são mais frequentemente utilizados para operações de baixa corrente (até cerca de 200 A), enquanto se arrefece a água é necessária para a soldadura de alta corrente (até cerca de 600 A). As tochas são conectados com cabos para a fonte de alimentação e com mangueiras para a fonte de gás de proteção e caso seja usada, o abastecimento de água.

As partes metálicas internas de uma tocha são feitas de ligas de cobre ou rígidos bronze, a fim de transmitir corrente e aquecer de forma eficaz. O eléctrodo de tungsténio deve ser mantida firmemente no centro do maçarico com um tamanho adequado Collet, e portas em torno do eléctrodo de fornecer um fluxo constante de gás de protecção. As pinças são dimensionados de acordo com o diâmetro do eléctrodo de tungsténio que detêm. O corpo do maçarico é feito de resistente ao calor, plásticos isolante cobrindo os componentes metálicos, proporcionando isolamento de calor e de electricidade para proteger o soldador.

O tamanho do bico de maçarico de soldadura depende da quantidade de área de blindagem desejada. O tamanho do bico de gás dependerá do diâmetro do eléctrodo, a configuração da junção, e a disponibilidade de acesso ao conjunto do soldador. O diâmetro interior do bocal é de preferência pelo menos três vezes o diâmetro do eléctrodo, mas não existem regras rígidas. O soldador irá avaliar a eficácia da blindagem e aumentar o tamanho do bico para aumentar a área protegida pela blindagem externa de gás, conforme necessário. O bocal deve ser resistente ao calor e, portanto, normalmente feito de alumina ou de um material cerâmico, mas quartzo, uma substância como vidro, oferece maior visibilidade. Os dispositivos podem ser inseridos dentro do bocal para aplicações especiais, tais como lentes de gás ou válvulas para melhorar o controlo do fluxo de gás de blindagem para reduzir a turbulência e introdução de atmosfera contaminada para a área protegida. Interruptores mão para controlar a corrente de soldagem podem ser adicionados às tochas GTAW manuais.

Fonte de alimentação

Gás de soldadura de arco de tungsténio utiliza uma fonte de alimentação de corrente constante, o que significa que a corrente (e, portanto, o calor) mantém-se relativamente constante, mesmo que a distância do arco e a mudança de tensão. Isto é importante porque a maioria das aplicações de GTAW é manual ou semiautomática, que requer que o operador mantenha o maçarico. A manutenção de uma distância de um arco adequadamente estável é difícil, se uma fonte de energia de tensão constante é usado em vez disso, uma vez que pode causar variações dramáticas de calor e fazer de soldadura mais difícil.

A polaridade do sistema preferido GTAW depende em grande medida do tipo de metal a ser soldado. A corrente contínua com um eléctrodo carregado negativamente (DCEN) é muitas vezes empregue na soldagem de aço , niquel , titânio , e outros metais. Ele também pode ser usado em GTAW automática de alumínio ou de magnésio quando o hélio é utilizado como um gás de protecção. O eléctrodo carregado negativamente gera calor emitindo electrões que se deslocam através do arco, fazendo com ionização térmica do gás de protecção e o aumento da temperatura do material de base. O gás de protecção ionizado se escoa para o eléctrodo, e não o material de base, e isto pode permitir que os óxidos de a construir sobre a superfície da solda. A corrente contínua com um eléctrodo carregado positivamente (DCEP) é menos comum, e é usada principalmente para soldas rasas uma vez que menos calor é gerado no material de base. Em vez de fluir a partir do eléctrodo para o material de base, como no DCEN, ir electrões a outra direcção, fazendo com que o eléctrodo de atingir temperaturas muito elevadas. Para ajudar a manter a sua forma e evitar amolecimento, um eléctrodo maior é muitas vezes utilizado. À medida que os electrões fluam em direcção ao eléctrodo, gás ionizado blindagem flui de volta para o material de base, a limpeza da solda por remoção de óxidos e de outras impurezas e, assim, melhorar a sua qualidade e aparência.

A corrente alternada, comumente utilizado na soldagem de alumínio e magnésio manual ou semi-automática, combina as duas correntes diretos, fazendo o eléctrodo e base alternativo material entre carga positiva e negativa. Isto faz com que o fluxo de electrões para exibir instruções constantemente, impedindo que o eléctrodo de tungsténio a partir de sobreaquecimento, mantendo o calor no material de base. Óxidos de superfície ainda são removidos durante a porção de eléctrodo positivo do ciclo e o metal de base é aquecida durante mais profundamente a porção de eléctrodo negativo do ciclo. Algumas fontes de alimentação permitem que as operadoras usam uma onda de corrente alternada desequilibrado, modificando a porcentagem exata de tempo que a corrente gasta em cada estado da polaridade, dando-lhes mais controle sobre a quantidade de calor e a acção de limpeza fornecido pela fonte de energia. Além disso, os operadores devem ter o cuidado de rectificação, na qual o arco não reacender à medida que passa em frente de polaridade (eléctrodo negativo) para inverter a polaridade (eléctrodo positivo). Para remediar o problema, uma quadrado de onda da fonte de alimentação pode ser usado, como lata de tensão de alta frequência para encorajar ignição.

Elétrodo

| ISO Classe | ISO Cor | AWS Classe | AWS Cor | Liga |

|---|---|---|---|---|

| WP | Verde | EWP | Verde | Nenhum |

| WC20 | Cinza | EWCe-2 | Laranja | ~ 2% CeO2 |

| WL10 | Preto | EWLa-1 | Preto | ~ 1% La 2 O 3 |

| WL15 | Ouro | EWLa 1,5- | Ouro | ~ 1,5% de La 2 O 3 |

| WL20 | Céu azul | EWLa-2 | Azul | ~ 2% de La 2 O 3 |

| WT10 | Amarelo | EWTh-1 | Amarelo | ~ 1% ThO 2 |

| WT20 | Vermelho | EWTh-2 | Vermelho | ~ 2% 2 ThO |

| WT30 | Violeta | ~ 3% 2 ThO | ||

| WT40 | Laranja | ~ 4% 2 ThO | ||

| WY20 | Azul | ~ 2% Y 2 O 3 | ||

| WZ3 | Marrom | EWZr-1 | Marrom | ~ 0,3% ZrO2 |

| WZ8 | Branco | ~ 0,8% de ZrO 2 |

O eléctrodo utilizado nos GTAW é feito de tungsténio ou de uma liga de tungsténio, tungsténio, porque tem a mais alta temperatura de fusão entre os metais puros, a 3422 ° C (6192 ° F). Como resultado, o eléctrodo não é consumido durante a soldadura, embora alguns erosão (chamado burn-off) pode ocorrer. Eletrodos pode ter um acabamento limpo ou um terreno eletrodos finish-clean foram quimicamente limpos, enquanto eletrodos acabamento chão foram moídos até um tamanho uniforme e tem uma superfície polida, tornando-os ideais para a condução de calor. O diâmetro do eléctrodo podem variar entre 0,5 e 6,4 milímetros (0,02 e 0,25 em), e o seu comprimento pode varia de 75 até 610 milímetros (3,0 a 24 em).

Uma série de ligas de tungstênio foram padronizados pelo Organização Internacional de Normalização ea Sociedade Americana de Solda em ISO 6848 e AWS A5.12, respectivamente, para utilização em eletrodos GTAW, e estão resumidos na tabela ao lado.

- Eléctrodos de tungsténio puros (classificados como WP ou EWP) são de uso geral e eletrodos de baixo custo. Eles têm baixa resistência ao calor e emissão de elétrons. Acham uso limitado em soldagem AC de, por exemplo magnésio e alumínio.

- Cério óxido (ou ceria) como elemento de liga melhora a estabilidade do arco e facilidade de começar enquanto diminui burn-off. Além cério não é tão eficaz como tório, mas funciona bem, e cério não é radioactiva.

- Usando uma liga de lantânio óxido (ou lantana) tem um efeito similar. A adição de 1% de lantânio tem o mesmo efeito que 2% de cério.

- Tório do óxido (ou tória) eletrodos de liga leve foram projetados para aplicações de CC e pode suportar temperaturas um pouco mais altas enquanto fornece muitos dos benefícios de outras ligas. No entanto, é pouco radioactivo. A inalação da poeira tório moagem durante a preparação do eletrodo é perigoso para a saúde. Como um substituto para thoriated eletrodos, eletrodos com maiores concentrações de óxido de lantânio pode ser usado. Adições maiores do que 0,6% não têm efeito de melhoria adicional na partida de arco, mas eles ajudam com emissão de elétrons. Percentagem mais elevada de tório também faz tungstênio mais resistentes à contaminação.

- Eletrodos contendo zircônio óxido (ou zircônia) aumentar a capacidade atual, melhorando a estabilidade do arco e partida e aumentando a vida útil do eletrodo. Eletrodos de zircônio-tungstênio derreter mais fácil do tório-tungstênio.

- Além disso, os fabricantes de eletrodos podem criar ligas de tungsténio alternativas com adições de metal especificadas, e estes são designados com o EWG classificação sob o sistema AWS.

Metais de enchimento são também utilizados em quase todas as aplicações de TIG, o principal sendo a excepção de soldadura de materiais finos. Metais de enchimento estão disponíveis com diâmetros diferentes e são feitas de uma variedade de materiais. Na maioria dos casos, o metal de enchimento sob a forma de uma haste é adicionado ao banho de fusão manualmente, mas algumas aplicações requerem um metal de enchimento alimentado automaticamente, o que muitas vezes é armazenado em bobinas ou rolos.

Gás de proteção

Tal como acontece com outros processos de soldagem, como soldagem a arco gás metal, gases de proteção são necessárias GTAW para proteger a área de soldagem de gases atmosféricos, tais como nitrogênio e oxigênio , que podem causar defeitos de fusão, porosidade e metal de solda fragilização se entrarem em contacto com o eléctrodo, o arco, ou o metal de solda. O gás também transfere calor a partir do eléctrodo de tungsténio para o metal, e que ajuda a iniciar e manter um arco estável.

A selecção de um gás de protecção depende de vários factores, incluindo o tipo de material a ser soldado, desenho da junta, e aparência soldadura final desejado. Árgon é o gás de protecção mais comummente utilizados para TIG, uma vez que ajuda a evitar os defeitos devidos a um comprimento de arco variável. Quando usado com o atual, o uso dos resultados de argônio em alta qualidade de solda e boa aparência alternada. Outro gás de protecção comum, hélio, é na maioria das vezes usados para aumentar a penetração da solda numa articulação, para aumentar a velocidade de soldadura, e para soldar metais com alta condutividade de calor, tal como cobre e alumínio. Uma desvantagem importante é a dificuldade de atacar um arco com gás hélio, e a diminuição da qualidade das soldaduras associadas com um comprimento de arco variável.

Misturas de argônio-hélio também são freqüentemente utilizados em TIG, uma vez que podem aumentar o controle da entrada de calor, mantendo os benefícios da utilização de árgon. Normalmente, as misturas são feitas principalmente com hélio (geralmente cerca de 75% ou superior) e um equilíbrio de árgon. Essas misturas aumentam a velocidade e qualidade da soldadura AC de alumínio, e também tornar mais fácil para atacar um arco. Outra mistura de gás de protecção, argônio hidrogénio , é usado na soldadura mecanizada de aço inoxidável de calibre leve, mas porque o hidrogénio pode causar porosidade, as suas utilizações são limitados. Da mesma forma, o azoto pode ser, por vezes, adicionadas à árgon para ajudar a estabilizar a austenite em aços inoxidáveis austentitic e aumentar a penetração na soldagem de cobre. Devido a problemas de porosidade em aços ferríticos e benefícios limitados, no entanto, não é um aditivo de gás de protecção populares.

Materiais

Gás de soldadura de arco de tungsténio é mais comumente usado para soldar o aço inoxidável e materiais não ferrosos, tais como o alumínio e magnésio, mas pode ser aplicado a quase todos os metais, com uma excepção notável é o zinco e suas ligas. Suas aplicações que envolvem aços carbono são limitadas não por causa de restrições de processo, mas por causa da existência de técnicas de soldagem de aço mais econômicos, tais como soldagem a arco gás metal e blindado soldagem a arco de metal. Além disso, GTAW podem ser realizados numa variedade de outras do que o plano posições, dependendo da habilidade do soldador e os materiais a serem soldados.

Alumínio e magnésio

De alumínio e de magnésio são os mais frequentemente soldável com corrente alternada, mas a utilização da corrente directa também é possível, dependendo das propriedades desejadas. Antes da soldagem, a área de trabalho deve ser limpo e pode ser pré-aquecido a 175 a 200 ° C (347-392 ° F) para o alumínio ou a um máximo de 150 ° C (302 ° F) para peças de magnésio de espessura para melhorar a penetração e aumento velocidade de deslocamento. Corrente alternada pode proporcionar um efeito de auto-limpeza, a remoção de óxido fina, de alumínio refractária ( safira) que se forma na camada de metal de alumínio dentro de minutos de exposição ao ar. Esta camada de óxido devem ser removidas para a soldadura ocorra. Quando a corrente alternada é utilizada, eléctrodos de tungsténio puro ou eléctrodos de tungsténio Zirconiated são preferidos sobre os eléctrodos thoriated, pois estes últimos são mais propensos a "cuspir" partículas de eléctrodos em todo o arco de soldadura para a soldadura. Dicas de eléctrodos Blunt são preferidos, e argônio blindagem gás puro devem ser empregadas para peças finas. Apresentando hélio permite uma maior penetração em peças mais espessas, mas pode fazer o arco que começa difícil.

A corrente contínua de uma ou outra polaridade, positiva ou negativa, pode ser usado para soldar alumínio e magnésio, bem. Corrente contínua com um eletrodo de carga negativa (DCEN) permite alta penetração. O árgon é comumente utilizado como gás de blindagem para soldadura DCEN de alumínio. Blindagem gases com alto teor de hélio são frequentemente utilizados para uma maior penetração em materiais mais espessos. Thoriated eléctrodos são adequados para utilização em DCEN soldadura de alumínio. A corrente contínua com um eléctrodo carregado positivamente (DCEP) é utilizado principalmente para soldas rasas, especialmente aqueles com uma espessura conjunta de menos de 1,6 mm (0,063 in). Um eléctrodo de tungsténio thoriated é comumente utilizada, juntamente com um gás de blindagem de árgon puro.

Aços

Para GTAW de carbono e aços inoxidáveis, a selecção de um material de enchimento é importante para evitar a porosidade excessiva. Óxidos sobre o material de enchimento e peças de trabalho deve ser removido antes da soldadura para evitar a contaminação, e imediatamente antes da soldadura, álcool ou acetona deve ser usada para limpar a superfície. O pré-aquecimento não é geralmente necessário para os aços macios menos de uma polegada de espessura, mas aços de baixa liga pode exigir pré-aquecimento para retardar o processo de arrefecimento e prevenir a formação de na martensite zona afetada pelo calor. Aços ferramenta também deve ser pré-aquecido para evitar rachaduras na zona afetada pelo calor. Aços inoxidáveis não necessitam de pré-aquecimento, mas martensíticos e cromo ferrítico aços inoxidáveis fazer. Uma fonte de energia DCEN é normalmente utilizado, e eléctrodos, afuniladas para um ponto afiado thoriated, são recomendados. Árgon puro é usado para peças finas, mas o hélio pode ser introduzido como espessura aumenta.

Metais diferentes

Soldagem de metais diferentes, muitas vezes introduz novas dificuldades para soldagem TIG, porque a maioria dos materiais não facilmente se fundem para formar um vínculo forte. No entanto, soldas de materiais diferentes têm inúmeras aplicações em manufatura, trabalhos de reparação, bem como a prevenção de corrosão e oxidação. Em algumas articulações, um metal de enchimento compatível é escolhida para ajudar a formar a ligação, o metal de enchimento e este pode ser o mesmo como um dos materiais de base (por exemplo, utilizando um metal de enchimento de aço inoxidável com aço inoxidável e de aço de carbono como materiais de base) , ou um metal diferente (tal como o uso de um metal de enchimento de níquel e de aço para unir ferro fundido). Muito materiais diferentes podem ser revestidos ou "amanteigado" com um material compatível com uma determinada carga de metal, e, em seguida, soldada. Além disso, GTAW pode ser utilizado em revestimento ou sobreposição de materiais diferentes.

Ao soldar metais diferentes, o conjunto deve ter um ajuste preciso, com dimensões adequadas gap e ângulos de bisel. Cuidados devem ser tomados para evitar a derreter material de base excessivo. Corrente pulsada é particularmente útil para estas aplicações, uma vez que ajuda a limitar a entrada de calor. O metal de enchimento deve ser adicionado rapidamente, e um grande pool de solda deve ser evitada para evitar a diluição dos materiais de base.

Parâmetros de Soldagem

Independentemente da tecnologia, eficiência ou variabilidade, estes são a lista de parâmetros que afetam a qualidade eo resultado da solda. Quando estes parâmetros são configurados de forma inadequada ou fora do intervalo para o equipamento ou dos materiais, o que pode levar a uma variedade de problemas.

Atual

Demasiada atual pode levar a splatter ea peça danos. Em materiais finos, pode levar a um aumento do diferencial do material. Muito pouca corrente pode levar a aderência do fio de enchimento. Isto pode também conduzir a danos causados pelo calor e uma soldadura área afectada muito maior, como temperaturas elevadas devem ser aplicadas para períodos mais longos de tempo, a fim de depositar a mesma quantidade de materiais de enchimento. Limitação de corrente ajuda a prevenir splatter quando a ponta de tungstênio acidentalmente chega muito perto ou em contato com a peça. Modo de corrente fixa irá variar a tensão, a fim de manter uma corrente de arco constante.

Tensão de soldagem

Isto pode ser fixo ou ajustável, dependendo do equipamento. Alguns metais requerem uma gama específica de tensão para ser capaz de trabalhar

A tensão inicial elevado permite a abertura do arco fácil e permite uma maior gama de trabalhar distância da ponta. Muito grande tensão, no entanto, pode conduzir a uma maior variabilidade na qualidade da peça de trabalho (dependendo da distância da peça de trabalho e uma maior variação em energia e calor entregue ao workarea.

-Corrente pulsada, freqüência e forma de onda

No modo pulsado de corrente, a corrente de soldadura alterna rapidamente entre dois níveis. O estado corrente mais elevada é conhecida como a corrente de impulsos, enquanto o nível de corrente mais baixa é chamada a corrente de fundo. Durante o período de impulsos, a área de soldadura é aquecida e a ocorrência de fusão. Ao deixar cair a corrente de fundo, a área de solda é deixada arrefecer e solidificar. -Corrente pulsada tem um número de vantagens, incluindo a entrada de calor inferior e, consequentemente, uma redução de distorção e deformação em peças finas. Além disso, ele permite um maior controle do banho de fusão, e pode aumentar a penetração de soldadura, velocidade de soldadura, e de qualidade. Um método semelhante, "Manual programado 'permite ao operador programar uma taxa específica e magnitude de variações de corrente, tornando-o útil para aplicações especializadas.

Fluxo de gás e Composição

Vários gases de soldadura ou de proteção estão disponíveis, incluindo misturas de argônio, dióxido de carbono, oxigênio, nitrogênio, hélio, hidrogênio, óxido nítrico, hexafluoreto de enxofre e diclorodifluorometano. A escolha do gás é específico para os metais de trabalho e afeta os custos de produção, a vida do eletrodo, da temperatura de solda, estabilidade do arco, a complexidade de controle soldador, fluidez fundido solda, solda de velocidade, splatter. Mais importante que também afecta a soldadura acabada e profundidade de penetração abaixo da superfície do perfil, do perfil da superfície, a composição, a porosidade, a resistência à corrosão, resistência, ductilidade, dureza e fragilidade.

Técnicas de soldagem

Enxugando

A variação dabber é usado para colocar com precisão metal de solda nas bordas delgadas. O processo automático replica os movimentos de soldadura manual por alimentação de um arame de enchimento a frio para a área de solda e enxugando (ou oscilante) que no arco de soldadura. Ele pode ser usado em conjunto com corrente pulsada, e é usado para soldar uma variedade de ligas, incluindo titânio, níquel e aços ferramenta. As aplicações comuns incluem a reconstrução de selos em motores a jato e construção de lâminas de serra, fresas, brocas e lâminas do cortador.

Soldagem de vácuo

Para aplicações industriais, resultados superiores pode ser conseguida através da eliminação dos efeitos de gases absorvidos na solda.Isto pode levar à redução da oxidação, redução de calor da peça de trabalho realizado por convecção e materiais mais fortes devido à dissolvidos ou feitos reagir gases tais como oxigénio, azoto e hidrogénio.