Plastique

Renseignements généraux

SOS Enfants, un organisme de bienfaisance de l'éducation , a organisé cette sélection. Une bonne façon d'aider d'autres enfants est de parrainer un enfant

Le plastique est le terme général pour un large éventail de synthétique ou semi-synthétique produits de polymérisation. Ils sont composés d' organique condensation ou d'addition polymères et peuvent contenir d'autres substances pour améliorer les performances ou réduire les coûts. Il ya beaucoup de polymères naturels généralement considérées comme "matières plastiques". Les plastiques peuvent être formés en objets ou des films ou fibres. Leur nom est dérivé de la malléabilité, ou plasticité, de beaucoup d'entre eux.

Vue d'ensemble

Le plastique peut être classé dans de nombreuses façons, mais le plus souvent par leur squelette de polymère ( le chlorure de polyvinyle, le polyéthylène, le polyméthacrylate de méthyle, et d'autres acryliques, les silicones, polyuréthannes, etc.). D'autres classifications, thermoplastique, thermodurci, élastomère, plastique d'ingénierie, addition ou condensation ou polyaddition (selon le procédé de polymérisation utilisé), et température de transition vitreuse ou Tg.

Certains plastiques sont partiellement partiellement cristallin et amorphe moléculaire la structure, en leur donnant à la fois un point de fusion (la température à laquelle l'attrayante forces intermoléculaires sont surmontés) et un ou plusieurs transitions vitreuses (températures au-dessus duquel le degré de flexibilité moléculaire localisée est sensiblement augmentée). Les soi-disant semi- plastiques cristallins comprennent le polyethylene, le polypropylene, le poly (chlorure de vinyle), les polyamides (nylons), les polyesters et des polyuréthanes. De nombreuses matières plastiques sont complètement amorphe, tel que le polystyrène et ses copolymères, le poly (méthacrylate de méthyle), et toutes les matières thermodurcissables.

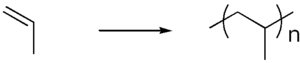

Les plastiques sont polymères: de longues chaînes d' atomes liés entre eux. Thermoplastiques ordinaires vont de 20 000 à 500 000 en poids moléculaire, tandis que les thermodurcissables sont supposés avoir un poids moléculaire infini. Ces chaînes sont composées de plusieurs unités de répétition moléculaire, appelés «unités de répétition dérivées de", " monomères ";. chaque chaîne de polymère aura plusieurs 1000 de motifs répétitifs La grande majorité des matières plastiques sont composés de polymères de carbone et de l'hydrogène seul ou avec l'oxygène , l'azote , le chlore ou le soufre dans le squelette (Certains d'intérêt commercial sont. silicium base. ) L'épine dorsale est la partie de la chaîne sur le "chemin" principale reliant un grand nombre d'unités de répétition ensemble. Pour varier les propriétés des plastiques, à la fois l'unité de répétition avec différents groupes moléculaires "suspendu" ou "pendant" de la colonne vertébrale, (en général, ils sont "accrochés" dans le cadre des monomères avant de lier des monomères pour former la chaîne polymère). Cette personnalisation par la structure moléculaire de l'unité de répétition a permis plastiques à devenir un tel élément indispensable de vingt vie du premier siècle en peaufinant les propriétés du polymère.

Les gens ont expérimenté avec des matières plastiques à base de polymères naturels depuis des siècles. Au XIXe siècle, une matière plastique à base de polymères naturels modifiés a été découvert: Charles Goodyear découvre vulcanisation du caoutchouc ( 1839 ) et Alexander Parkes, inventeur anglais (1813-1890) a créé la première forme de plastique en 1855. Il pyroxyline mixte, une forme partiellement nitrés de cellulose (cellulose est le principal composant des parois cellulaires de la plante), avec de l'alcool et de camphre. Ce produit un matériau transparent dur mais flexible, qu'il a appelé "Parkesine." La première matière plastique synthétique à base d'un polymère a été fabriqué à partir de phénol et de formaldéhyde, avec les premiers procédés de synthèse viables et bon marché inventés par Leo Hendrik Baekeland en 1909 , le produit étant connu comme Bakélite. Par la suite poly (chlorure de vinyle), polystyrène, polyéthylène (polyéthylène), polypropylène (polypropylène), les polyamides (nylons), des polyesters, des acryliques, des silicones, des polyuréthanes étaient parmi les nombreuses variétés de plastiques développés et avoir un grand succès commercial.

Le développement des matières plastiques est venu de l'utilisation de matériaux naturels (par exemple, la gomme à mâcher, shellac) à l'utilisation de matériaux naturels modifiés (par exemple, naturel caoutchouc , nitrocellulose, collagène) et enfin complètement synthétiques molécules (par exemple, époxy, le chlorure de polyvinyle, polyéthylène).

En 1959, Koppers Company à Pittsburgh, PA avait une équipe qui a développé la mousse polystyrène expansible (EPS). Dans cette équipe était Edward J. Poêles qui a fait la première tasse de mousse commerciale. Les tasses expérimentales ont été faites de riz soufflé collées ensemble pour former une tasse de montrer comment il se sentirait et de regarder. La chimie a ensuite été développé pour rendre les tasses commerciale. Aujourd'hui, la coupe est utilisé à travers le monde dans les pays désireux de restauration rapide, comme les États-Unis, le Japon, l'Australie et la Nouvelle-Zélande. Fréon n'a jamais été utilisé dans les tasses. Comme l'a dit Poêles, "Nous ne savions pas fréon était mauvais pour la couche d'ozone, mais nous savions que ce ne était pas bon pour les gens de sorte que la tasse jamais utilisé fréon d'élargir les perles."

La coupe de mousse peut être enterré, et il est aussi stable que le béton et la brique. Pas de film plastique est nécessaire pour protéger l'air et de l'eau souterraine. Si elle est correctement incinérés à haute température, les seuls produits chimiques générés sont l'eau, le dioxyde de carbone et de cendre de charbon. Si brûlé sans assez d'oxygène ou à des températures inférieures (comme dans une cheminée de feu de camp ou un ménage), on peut produire du noir de carbone et dioxyde de carbone. EPS peuvent être recyclés pour fabriquer des bancs de parc, des pots de fleurs et des jouets.

Matières plastiques à base de cellulose: celluloïd et rayonne

Tous Goodyear avait fait avec vulcanisation était d'améliorer les propriétés d'un polymère naturel. La prochaine étape logique était d'utiliser un polymère naturel, la cellulose, comme base pour un nouveau matériau.

Inventeurs ont été particulièrement intéressés à développer des substituts synthétiques pour les matériaux naturels qui étaient chers et rares, puisque cela signifiait un marché rentable à exploiter. Ivoire était une cible particulièrement attractive pour un succédané synthétique.

Un Anglais de Birmingham nom Alexander Parkes a développé un «ivoire de synthèse" nommé "pyroxlin", dont il commercialisé sous le nom commercial " Parkesine ", et qui a remporté une médaille de bronze au 1862 Exposition internationale de Londres . Parkesine a été fabriqué à partir de cellulose traitée avec de l'acide nitrique et d'un solvant. La sortie du processus durci en un matériau dur, comme ivoire qui peut être moulé lorsqu'il est chauffé. Cependant, Parkes ne était pas en mesure d'intensifier le processus de manière fiable, et produits fabriqués à partir Parkesine rapidement déformé et fissuré après une courte période d'utilisation.

Anglais Daniel déversement et de l'American John Wesley Hyatt a pris la fois là où Parkes se est arrêté. Parkes avait échoué faute d'un adoucisseur bon, mais ils ont découvert indépendamment que camphre serait bien travailler. Déversement lancé son produit comme Xylonite en 1869, tandis que Hyatt breveter son " Celluloid "en 1870, en le nommant après la cellulose. La rivalité entre de British Spill Xylonite Société et américains de Hyatt Société Celluloid a conduit à une bataille judiciaire de dix ans cher, avec aucune des deux sociétés étant droits accordés car, en définitive Parkes a été crédité de l'invention du produit. En conséquence, les deux entreprises fonctionnent en parallèle sur les deux côtés de l'Atlantique.

Celluloid / Xylonite se est avérée extrêmement polyvalent dans son champ d'application, prévoyant le remplacement de pas cher et attrayant pour l'ivoire , écaille de tortue, et os, et des produits traditionnels tels que les boules de billard et peignes étaient beaucoup plus facile à fabriquer avec des matières plastiques. Certains des articles fabriqués avec de la cellulose dans le dix-neuvième siècle ont été magnifiquement conçus et mis en œuvre. Par exemple, peignes en celluloïd faites pour attacher les longues tresses de cheveux à la mode à l'époque sont maintenant très à collectionner des pièces de musée bijoux. Ces jolies babioles ne étaient plus seulement pour les riches.

Hyatt était quelque chose d'un génie industriel qui a compris ce qui pourrait être fait avec un tel matériau façonnable, ou «plastique», et se mit à concevoir une grande partie de la machinerie industrielle de base nécessaire à la production de matières plastiques de bonne qualité en quantité. Certains des premiers produits de Hyatt étaient pièces dentaires, et des ensembles de fausses dents construites autour de celluloïd avéré moins cher que les prothèses dentaires en caoutchouc existants. Cependant, les prothèses dentaires celluloïd tendance à ramollir à chaud, ce qui rend difficile de boire du thé, et le goût de camphre ont tendance à être difficiles à supprimer.

Vrais produits révolutionnaires de Celluloid étaient colliers étanches de chemise, poignets, et les faux plastrons appelés " dickies ", dont la nature ingérable est devenu plus tard un stock blague dans les comédies du cinéma muet. Ils ne ont pas Wilt et ne tachent pas facilement, et Hyatt ont vendus par trains. Corsets faites avec des séjours en celluloïd est également avéré populaire, depuis la transpiration ne rouille pas les séjours , comme il le ferait se ils avaient été en métal.

Celluloïd pourrait également être utilisé dans des applications entièrement nouvelles. Hyatt compris comment fabriquer le matériau dans un format de bande pour un film de cinéma . En l'an 1900, un film de cinéma était un marché important pour le celluloïd.

Cependant, celluloïd toujours eu tendance à jaune et se fissurer au fil du temps, et il y avait un autre défaut plus dangereux: il a brûlé très facilement et de façon spectaculaire, rien de surprenant étant donné que les mélanges d'acide nitrique et de la cellulose sont également utilisés pour synthétiser poudre sans fumée.

Balles, l'un des rares produits encore fabriqués avec celluloïd, piquant et brûler ping-pong se immoler par le feu, et Hyatt aimait à raconter des histoires sur celluloïd boules de billard qui explosent lorsqu'il a été frappé très dur. Ces histoires auraient pu avoir une base en fait, depuis les boules de billard étaient souvent celluloïd couverte de peintures à base sur un autre, encore plus inflammables, produits de nitrocellulose connu sous le nom " collodion ". Si les balles avaient été mal fabriqué, les peintures aurait agi comme amorce pour définir le reste de la balle avec un bang.

Cellulose a également été utilisé pour produire de tissus. Tandis que les hommes qui ont développé celluloïd étaient intéressés à remplacer l'ivoire, ceux qui ont développé les nouvelles fibres étaient intéressés à remplacer un autre matériau cher, soie.

En 1884, un chimiste français, le comte de Chardonnay, introduit un tissu à base de cellulose qui est devenu connu sous le nom "soie Chardonnay". Ce était un chiffon attrayant, mais comme le celluloïd ce était très inflammable, une propriété tout à fait inacceptable dans les vêtements. Après quelques accidents horribles, soie Chardonnay a été retiré du marché.

En 1894, trois inventeurs britanniques, Charles Cross, Edward Bevan, et Clayton Beadle, breveté un nouveau «soie artificielle» ou «soie d'art" qui était beaucoup plus sûr. Les trois hommes ont vendu les droits pour le nouveau tissu à la société française Courtauld, un important fabricant de soie, qui a mis en production en 1905, utilisant de la cellulose à partir de pulpe de bois comme matériau "de charge".

soie Art, technique connue sous le nom d'acétate de cellulose, est devenu bien connu sous le nom commercial " rayonne ", et a été produit en grandes quantités par les années 1930, quand il a été supplanté par des tissus artificiels mieux. Il reste toujours en production aujourd'hui, souvent dans des mélanges avec d'autres fibres naturelles et artificielles. Ce est pas cher et se sent lisse sur la peau, si elle est faible à l'état humide et les plis facilement. Il peut également être produit sous forme de feuille transparente connue sous le nom " cellophane ". acétate de cellulose est devenu le substrat standard pour le film et le film de la caméra, à la place de son prédécesseur très inflammable.

Bakélite (phénolique)

Les limites de la cellulose conduit à l'autre progrès majeur, connu sous le nom " phénolique "matières plastiques" ou phénol-formaldéhyde ". Un chimiste nommé Leo Hendrik Baekeland, un Belgo-né Américain vivant en État de New York, a été la recherche d'un gomme-laque isolante des fils de manteau dans les moteurs et générateurs électriques. Baekeland a trouvé que des mélanges de phénol (C 6 H 5 OH) et formaldéhyde (HCOH) a formé une masse collante lorsqu'ils sont mélangés ensemble et chauffés, et la masse est devenu extrêmement difficile si on le laisse refroidir. Il a poursuivi ses enquêtes et a constaté que le matériel pourrait être mélangé avec de la farine de bois, amiante, ou de la poussière d'ardoise pour créer matériaux "composites" ayant des propriétés différentes. La plupart de ces compositions étaient forts et résistant au feu. Le seul problème était que le matériau a tendance à mousser lors de la synthèse, et le produit résultant était d'une qualité inacceptable.

Baekeland Les navires de pression pour forcer les bulles et de fournir un produit lisse et uniforme. Il a annoncé publiquement sa découverte en 1912 , en le nommant bakélite. Il a été initialement utilisé pour des pièces électriques et mécaniques, finalement entrée en utilisation généralisée des biens de consommation dans les années 1920. Lorsque le brevet a expiré en bakélite 1930, la Société a acquis Catalin le brevet et a commencé la fabrication Catalin plastique selon un procédé différent qui a permis à un plus large éventail de coloris.

Bakelite était le premier plastique vrai. Ce est un matériau purement synthétique, ne repose sur aucune matière ou même molécule trouvée dans la nature. Ce était aussi la première matière plastique thermodurcissable. Les thermoplastiques classiques peuvent être moulés et ensuite fondus à nouveau, mais plastiques thermodurcissables forment des liaisons entre brins polymères lorsqu'elle est durcie, ce qui crée une matrice enchevêtrée qui ne peut être annulée sans destruction de la matière plastique. Plastiques thermodurcissables sont durs et résistants température.

Bakelite était pas cher, solide et durable. Il a été moulé dans des milliers de formes, tels que des radios, des téléphones, des horloges, et, bien sûr, des boules de billard. Le gouvernement américain a même envisagé faisant pièces de un cent hors de lui lorsque la Seconde Guerre mondiale a provoqué une pénurie de cuivre.

Plastiques phénoliques ont été largement remplacés par des plastiques moins chers et moins fragile, mais ils sont encore utilisés dans des applications nécessitant ses propriétés isolantes et résistantes à la chaleur. Par exemple, certaines électronique des cartes de circuit sont constitués de feuilles de papier ou de tissu imprégnées de résine phénolique.

partitions phénoliques, des tiges et tubes sont produits dans une grande variété de nuances sous divers noms de marque. Les nuances les plus communes de phénolique industrielle sont Toile, Draps et papier.

Polystyrène et PVC

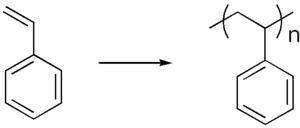

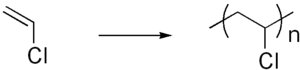

Après la Première Guerre mondiale , des améliorations dans la technologie chimique a conduit à une explosion de nouvelles formes de plastiques. Parmi les premiers exemples dans la vague de nouveaux plastiques étaient " polystyrène "(PS) et" chlorure de polyvinyle "(PVC), développé par IG Farben de l'Allemagne.

Le polystyrène est un, cassante, rigide en plastique bon marché qui a été utilisé pour faire des maquettes en plastique et bibelots similaires. Il serait également à la base de l'un des plus populaire "mousse" matières plastiques, sous le nom de "mousse de styrène" ou " Styrofoam ". Plastique en mousse peuvent être synthétisés dans un" "formulaire, dans lequel les bulles de mousse sont reliées entre elles, comme dans une éponge absorbante, et" cellules ouvertes cellule fermée ", dans laquelle toutes les bulles sont distincts, comme de petits ballons, comme dans isolation en mousse et dispositifs de flottaison dans les années 1950 "High Impact" a été introduit styrène-rempli de gaz., qui ne était pas fragile. Il trouve une grande utilité actuelle comme la substance des figurines jouets et des nouveautés.

PVC possède des chaînes latérales comprenant des atomes de chlore, qui forment des liaisons fortes. PVC dans sa forme normale est rigide, solide, de la chaleur et aux intempéries, et est maintenant utilisé pour la fabrication la plomberie, les gouttières, les revêtements de façades, boîtiers pour les ordinateurs et autres engins de l'électronique. PVC peut également être adoucie avec un traitement chimique, et sous cette forme il est maintenant utilisé pour un film rétractable, les emballages alimentaires et vêtements de pluie.

Nylon

La vraie star de l'industrie des matières plastiques dans les années 1930 était "polyamide" (PA), beaucoup mieux connu sous son nom commercial nylon. Le nylon était la première fibre purement synthétique, introduite par Du Pont Corporation au 1939 Exposition universelle de New York City .

En 1927, Du Pont avait commencé un projet de développement secrète dénommée «Fiber66", sous la direction de Harvard chimiste Wallace Carothers et directeur du département de chimie Elmer Keiser Bolton. Carothers avait été engagé pour effectuer la recherche pure, et il travaille à comprendre la nouvelle matériaux 'structure moléculaire et les propriétés physiques. Il a pris quelques-unes des premières étapes dans la conception moléculaire des matériaux.

Son travail a conduit à la découverte de fibres de nylon synthétique, qui était très fort mais aussi très flexible. La première demande était pour les soies pour brosses à dents. Cependant, la véritable cible de Du Pont était soie, notamment la soie bas. Carothers et son équipe synthétisés un certain nombre de différents polyamides y compris polyamide6.6 et 4,6, ainsi que les polyesters.

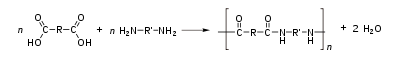

Général réaction de polymérisation par condensation de nylon

Général réaction de polymérisation par condensation de nylon

Il a fallu Du Pont douze ans et 27 millions de dollars pour affiner nylon, et à synthétiser et à développer les procédés industriels pour la production en vrac. Avec un tel investissement majeur, ce est sans surprise que Du Pont épargné peu de frais à promouvoir nylon après son introduction, créant une sensation publique, ou «la manie de nylon". Nylon mania est venu à un arrêt brutal à la fin de 1941, lorsque les États-Unis est entré la Seconde Guerre mondiale . La capacité de production qui avait été construit pour produire des bas de nylon, ou simplement «nylons», pour les femmes américaines a été repris pour fabriquer un grand nombre de parachutes pour des dépliants et des parachutistes. Après la guerre, Du Pont est retourné à la vente de nylon pour le public, se engager dans une autre campagne de promotion en 1946 qui a abouti à un encore plus grand engouement, le déclenchement de la soi-disant " émeutes en nylon ".

Les polyamides suite 6, 10, 11, et 12 ont été développés sur la base de monomères qui sont des composés cycliques, par exemple caprolactam.nylon 66 est un matériau fabriqué par polycondensation

Nylons restent plastiques importants, et pas seulement pour une utilisation dans les tissus. Dans son vrac former il est très résistant à l'usure, en particulier si imprégné d'huile, et ainsi est utilisée pour construire des engrenages, roulements, douilles, et parce que de bonne résistance à la chaleur, de plus en plus de sous-le-capot applications dans les voitures, et autres pièces mécaniques.

Caoutchouc synthétique

Un polymère qui était crucial pour l'effort de guerre était "caoutchouc synthétique", qui a été produit dans une variété de formes. Les caoutchoucs synthétiques ne sont pas plastiques. Les caoutchoucs synthétiques sont des matériaux élastiques.

Le premier polymère de caoutchouc synthétique a été obtenu par Lebedev en 1910 . Caoutchouc synthétique pratique est née d'études publiées dans 1930 écrit indépendamment par American Wallace Carothers, scientifique russe Lebedev et le scientifique allemand Hermann Staudinger. Ces études ont conduit en 1931 à l'un des premiers caoutchoucs synthétiques succès, appelés " néoprène ", qui a été développé au DuPont sous la direction de EK Bolton. Le néoprène est très résistante à la chaleur et aux produits chimiques tels que l'huile et l'essence, et est utilisé dans les tuyaux de carburant et en tant que matériau isolant dans les machines.

En 1935, les chimistes allemands synthétisés la première d'une série de caoutchoucs synthétiques appelés «caoutchoucs Buna". Ce étaient des "copolymères", ce qui signifie que leurs polymères ont été faites à partir non pas un mais deux monomères, en alternance. Un tel caoutchouc Buna, connu sous le nom "GR-S" (caoutchouc styrène gouvernement), est un copolymère de butadiène et de styrène, est devenu la base pour la production de caoutchouc synthétique américaine pendant la Seconde Guerre mondiale.

Approvisionnements mondiaux de caoutchouc naturel ont été limitées et à la mi-1942 la plupart des régions productrices de caoutchouc étaient sous contrôle japonais. Camions militaires nécessaires caoutchouc pour les pneus et le caoutchouc a été utilisé dans presque toutes les autres machines de guerre. Le gouvernement américain a lancé un effort important (et en grande partie secret) pour développer et affiner caoutchouc synthétique. Un chercheur principal impliqué dans l'effort était Edward Robbins.

En 1944, un total de 50 usines fabriquaient il en versant un volume du matériau deux fois celle de la production de caoutchouc naturel du monde avant le début de la guerre.

Après la guerre, les plantations de caoutchouc naturel ne avaient plus la mainmise sur l'approvisionnement en caoutchouc, en particulier après les chimistes ont appris à synthétiser l'isoprène. GR-S reste le caoutchouc synthétique primaire pour la fabrication de pneumatiques.

Caoutchouc synthétique serait également jouer un rôle important dans la course à l'espace et course aux armes nucléaires. Roquettes solides utilisés pendant la Seconde Guerre mondiale utilisés explosifs de nitrocellulose pour propergols, mais ce était impossible et dangereux de faire de telles roquettes très grand.

Pendant la guerre, Institute of Technology (Caltech) chercheurs en Californie est venu avec un nouveau combustible solide, fondée sur carburant d'asphalte mélangé à un oxydant, tel que le potassium ou perchlorate d'ammonium, plus l'aluminium en poudre, qui brûle très chaud. Ce nouveau combustible solide brûlé plus lentement et régulièrement que les explosifs de nitrocellulose, et était beaucoup moins dangereux à stocker et à utiliser, même si elle a tendance à se écouler lentement de la fusée dans le stockage et les fusées utilisent dû être stocké en piqué.

Après la guerre, les chercheurs de Caltech ont commencé à enquêter sur l'utilisation de caoutchoucs synthétiques au lieu de l'asphalte comme combustible dans le mélange. Par le milieu Années 1950, de grands missiles ont été construit en utilisant des combustibles solides à base de caoutchouc synthétique, mélangé avec perchlorate d'ammonium et une forte proportion de l'aluminium en poudre. Ces combustibles solides pourraient être jetés dans de grands blocs uniformes qui ne avaient pas de fissures ou d'autres défauts susceptibles de provoquer des brûlures non uniforme. En fin de compte, toutes les grandes fusées militaires et des missiles utilisent des combustibles solides à base de caoutchouc synthétique, et ils seraient également jouer un rôle important dans l'effort spatial civil.

Plastiques explosion: acrylique, polyéthylène, etc.

Autres matières plastiques ont émergé dans la période d'avant-guerre, même si certains ne entrerait pas en utilisation généralisée qu'après la guerre.

En 1936, américain, britannique, et les entreprises allemandes produisaient polyméthacrylate de méthyle (PMMA), mieux connu sous le verre acrylique. Bien que les acryliques sont maintenant bien connus pour leur utilisation dans les peintures et les fibres synthétiques, telles que fausses fourrures, dans leur forme en vrac, ils sont en fait très difficile et plus transparent que le verre, et sont vendus comme substituts de verre sous des noms commerciaux tels que plexiglas et Lucite. Plexiglas a été utilisé pour construire des auvents d'avions pendant la guerre, et il est également désormais utilisé comme un remplacement de marbre pour les comptoirs.

Une autre importante plastique, polyéthylène (PE), parfois connu sous le polyéthylène, a été découvert en 1933 par Reginald Gibson et Eric Fawcett au British géant industriel Imperial Chemical Industries (ICI). Ce matériau se est transformé en deux formes, le polyéthylène basse densité (LDPE) et le polyéthylène haute densité (HDPE).

PSE sont pas cher, flexible, durable et résistant aux produits chimiques. LDPE est utilisé pour faire des films et matériaux d'emballage, tout en HDPE est utilisé pour les conteneurs, plomberie et accessoires automobiles. Bien PE a une faible résistance à l'attaque chimique, il a été trouvé plus tard que un conteneur de PE pourrait être beaucoup plus robuste en l'exposant à gaz fluor, ce qui a modifié la couche de surface du récipient dans la beaucoup plus difficile polyfluoroéthylène.

Polyéthylène conduirait après la guerre à un matériau amélioré, polypropylène (PP), qui a été découvert au début des années 1950 par Giulio Natta. Il est commun dans la science et la technologie que la croissance de l'ensemble des connaissances peut conduire aux mêmes inventions dans des endroits différents à la même époque moderne, mais polypropylène était un cas extrême de ce phénomène, étant inventé séparément environ neuf fois. Le litige qui a suivi n'a pas été résolu jusqu'en 1989.

Polypropylène réussi à survivre au processus juridique et deux chimistes américains travaillant pour Phillips Petroleum, J. Paul Hogan et Robert Banks, sont maintenant généralement crédité comme les inventeurs "officiels" de la matière. Le polypropylène est similaire à son ancêtre, le polyéthylène, et le faible coût de part polyéthylène, mais il est beaucoup plus robuste. Il est utilisé dans tout ce à partir de bouteilles en plastique pour tapis aux meubles en plastique, et est très largement utilisé dans les automobiles.

Polyuréthane a été inventé par Friedrich Bayer & Company en 1937, et viendraient en service après la guerre, sous forme soufflé pour les matelas, meubles rembourrage, et l'isolation thermique. Il est également l'un des composants (sous forme non soufflé) de la fibre spandex.

En 1939 , IG Farben a déposé un brevet pour polyépoxyde ou époxy. Les résines époxydes sont une classe de plastique thermodurcissable qui forment des liaisons transversales et de guérir quand un agent catalyseur ou durcisseur, est ajouté. Après la guerre, ils entreraient en large utilisation pour les revêtements, des adhésifs et des matériaux composites.

Composites époxy en utilisant comme matrice comprennent plastique verre-résine, où l'élément de structure est fibres de verre et carbone-époxy composites, dans lequel l'élément structurel est fibre de carbone. Fibre de verre est maintenant souvent utilisé pour construire des bateaux de sport et composites carbone-époxy sont un élément structurel plus en plus important dans les avions, car ils sont légers, solides, et résistant à la chaleur.

Deux chimistes nommés Rex et Whinfield James Dickson, travaillant dans une petite entreprise anglais avec le nom pittoresque de l '«Association de Calico imprimante" à Manchester, a développé polyéthylène téréphtalate (PET ou PETE) en 1941, et il serait utilisé pour les fibres synthétiques dans l'après-guerre, avec des noms tels que le polyester, dacron et tergal.

PET est que les autres plastiques à faible coût moins perméable au gaz et est donc un matériau populaire pour fabriquer des bouteilles pour Coca-Cola et autres boissons gazeuses, depuis carbonatation tend à attaquer d'autres matières plastiques, et pour les boissons acides comme les fruits ou de légumes. PET est aussi solide et résistant à l'abrasion, et est utilisé pour la fabrication de pièces mécaniques, des plateaux de nourriture et d'autres articles qui ont à endurer les abus. Films PET sont utilisés comme base pour bande d'enregistrement.

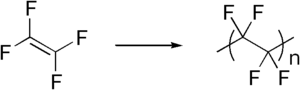

Un des plastiques les plus impressionnants utilisés dans la guerre, et un top secret, était polytétrafluoroéthylène (PTFE), mieux connu sous le téflon, qui pourrait être déposé sur des surfaces métalliques comme un anti-rayures et revêtement de protection à faible frottement résistant à la corrosion. La couche de surface de polyfluoroéthylène créé par exposition d'un récipient en polyéthylène à gaz fluor est très semblable au téflon.

Un chimiste Du Pont nommé Roy Plunkett a découvert Teflon par accident en 1938. Pendant la guerre, il a été utilisé dans des procédés diffusion gazeuse pour affiner l'uranium pour la bombe atomique, que le processus était très corrosif. Au début des années 1960, téflon poêles adhérence résistant étaient en demande.

Teflon a ensuite été utilisé pour synthétiser le tissu respirant Gore-Tex®, qui peut être utilisé pour fabriquer des vêtements de pluie qui est capable de «respirer». Sa structure permet de molécules de vapeur d'eau de passer, tout en ne permettant pas l'eau comme liquide d'entrer. Gore-Tex est également utilisé pour des applications chirurgicales telles que des vêtements et implants; Teflon brin est utilisé pour faire fil dentaire; Teflon et mélangé avec des composés de fluor est utilisé pour faire des fusées-leurres larguées par des avions de détourner les missiles à tête chercheuse.

Après la guerre, les nouvelles matières plastiques qui ont été développés sont entrés dans le grand public des consommateurs dans une inondation. Nouvelle fabrication ont été développés, en utilisant divers formant, moulage, coulée, et procédés d'extrusion, à multiplier les produits en plastique dans de grandes quantités. Les consommateurs américains ont adopté avec enthousiasme la gamme infinie de gadgets colorés, bon marché et durables en plastique étant produite pour une nouvelle vie de maison de banlieue.

Une des parties les plus visibles de cette invasion des plastiques était Earl Tupper Tupperware, une gamme complète de contenants alimentaires en polyéthylène hermétiques que Tupper habilement promu par un réseau de femmes au foyer qui ont vendu Tupperware comme un moyen d'apporter un peu d'argent. La ligne de produits Tupperware a été bien pensé et très efficace, ce qui réduit considérablement la détérioration des aliments dans le stockage. Couche mince pellicule de plastique qui peut être acheté en rouleaux aussi aidé à garder la nourriture fraîche.

Un autre élément important dans les années 1950 était maisons Formica, un plastique stratifié qui a été utilisé à la surface des meubles et des armoires. Formica était durable et attrayante. Ce est particulièrement utile dans les cuisines, car il n'a pas pu absorber, et pourrait être facilement nettoyé les taches de la préparation des aliments, tels que le sang ou de graisse. Avec Formica, une table très attractif et bien construite pourrait être construit en utilisant à faible coût et contreplaqué léger avec la couverture Formica, plutôt que de feuillus lourdes et onéreuses comme le chêne ou acajou.

Les matériaux composites en fibre de verre comme entré en usage pour la construction de bateaux et, dans certains cas, les voitures. La mousse de polyuréthane a été utilisé pour remplir les matelas et styromousse a été utilisé à la ligne glacières et fabriquer des jouets flottants.

Plastiques continuent d'être améliorée. Introduit General Electric Lexan, un fort impact plastique polycarbonate, dans les années 1970. Du Pont développé Kevlar ®, une fibre synthétique extrêmement forte qui a été mieux connu pour son utilisation dans balistiques notés vêtements et casques combat. Kevlar était tellement impressionnant que son fabricant, DuPont, a jugé nécessaire de libérer une déclaration officielle niant la participation étrangère.

Effets négatifs sur la santé

Certains plastiques ont été associés à des effets négatifs sur la santé.

Le chlorure de polyvinyle (PVC) contient de nombreux produits chimiques toxiques appelées adipates et phtalates («plastifiants»), qui sont utilisés pour assouplir le PVC fragile en une forme plus souple. PVC est couramment utilisé pour emballer les aliments et les liquides, omniprésents dans les jouets et les jouets de dentition de l'enfant, des matériaux de plomberie et de bâtiment et dans tout, des cosmétiques aux rideaux de douche. Des traces de ces produits chimiques peuvent se infiltrer en PVC quand il entre en contact avec les aliments. L' Organisation mondiale de la santé Agence internationale de l 'pour la recherche sur le cancer (CIRC) a reconnu le produit chimique utilisé pour fabriquer le PVC, chlorure de vinyle, comme carcinogène humain connu. L'Union européenne a interdit l'utilisation du DEHP (di-2-éthylhexyle), le plastifiant le plus largement utilisé dans le PVC, et dans les jouets pour enfants.

Polystyrène (PS) est une des toxines le EPA (Agence américaine de protection de l'environnement) moniteurs dans l'eau potable de l'Amérique. Sa production pollue l'atmosphère, détruisant la couche d'ozone. Certains composés de lixiviation à partir de contenants alimentaires en mousse de polystyrène interfèrent avec les fonctions hormonales. Ce est un carcinogène humain possible.

Les polycarbonates sont un groupe particulier de thermoplastique polymères, dont bloc bâtiment principal est le bisphénol A (BPA), un perturbateur endocrinien qui libère en nourriture et de liquide et agit comme l'oestrogène. Recherche dans Environmental Health Perspectives trouve que le BPA (lessivé de la doublure de boîtes de conserve, les scellants dentaires et des bouteilles en polycarbonate) peut augmenter le poids corporel de la progéniture des animaux de laboratoire, ainsi que les niveaux d'hormones de l'impact. Une étude sur des animaux plus récente suggère que même une exposition de bas niveau aux résultats de BPA dans la résistance à l'insuline, ce qui peut conduire à l'inflammation et les maladies cardiaques.

L'environnement

Les plastiques sont durable et dégrader très lentement. Dans certains cas, plastique brûlé peut libérer des fumées toxiques. En outre, la fabrication de matières plastiques crée souvent de grandes quantités de polluants chimiques.

Dans les années 1990, programmes de recyclage du plastique étaient communs aux États-Unis et ailleurs. Les thermoplastiques peuvent être refondus et réutilisés, et les matières plastiques thermodurcissables peuvent être broyés et utilisés comme matière de remplissage, bien que la pureté de la matière a tendance à se dégrader avec chaque cycle de réutilisation. Il existe des méthodes par lesquelles les plastiques peuvent être cassés vers le bas à un état de la matière première.

Pour aider le recyclage des articles jetables, de la bouteille en plastique Institut de la Société des industries du plastique conçu un schéma désormais familier pour marquer des bouteilles en plastique par type plastique. Un récipient en plastique recyclable utilisant ce schéma est marqué d'un triangle de trois flèches "chassant", qui renferme un nombre donnant le type de plastique:

2-HDPE

2-HDPE

- PET (PETE), polyéthylène téréphtalate: on trouve couramment sur deux litres de boissons gazeuses bouteilles, des bouteilles d'huile de cuisine, pots de beurre d'arachide.

- HDPE, polyéthylène haute densité: On trouve couramment sur les bouteilles de détergent, les pots de lait.

- PVC, chlorure de polyvinyle: on trouve couramment sur les tuyaux en plastique, meubles de jardin, sous plastique, bouteilles d'eau, la sauce à salade et contenants de détergent liquide.

- LDPE, polyéthylène basse densité: On trouve couramment sur les sacs de nettoyage à sec, produire des sacs, sacs à poubelle, des conteneurs de stockage des aliments.

- PP,polypropylène: On trouve couramment sur les capsules de bouteilles, pailles, contenants de yogourt.

- PS,polystyrène: On trouve couramment sur les «styromousse», tasses, vaisselle en plastique, des plateaux de viande, à emporter conteneurs coquilles alimentaire

- Autre, Autre: Cette catégorie en plastique, comme son nom de «l'autre» implique, est toute matière plastique autre que le nom de # 1 à # 6, trouvé couramment sur certains types de contenants alimentaires, Tupperware, etbouteilles Nalgene.

Malheureusement, le recyclage des plastiques se est avéré difficile. Le plus gros problème avec le recyclage du plastique est qu'il est difficile d'automatiser le tri des déchets en plastique, et il est donc beaucoup de travail. En règle générale, les travailleurs de trier le plastique en regardant le code d'identification des résines, si conteneurs communs comme les bouteilles de soda peuvent être triées de la mémoire. D'autres matériaux recyclables, tels que les métaux, sont plus faciles à traiter mécaniquement. Cependant, de nouveaux procédés de tri mécaniques sont utilisés pour augmenter la capacité de recyclage du plastique et de l'efficacité.

Bien que les récipients sont généralement fabriqués à partir d'un seul type et la couleur du plastique, ce qui les rend relativement facile à régler, un produit de consommation comme un téléphone cellulaire peut avoir de nombreuses petites pièces composées de plus d'une douzaine de différents types et couleurs de matières plastiques. Dans un cas comme celui-ci, les ressources qu'il faudrait pour séparer les matières plastiques dépassent de loin leur valeur et le produit est mis au rebut. Cependant, les développements sont en cours dans le domaine de démontage active, ce qui peut entraîner plusieurs composants de produits de consommation étant réutilisés ou recyclés. Recyclage de certains types de plastiques peut être rentable, aussi bien. Par exemple, le polystyrène recyclé est rarement car il est généralement pas rentable. Ces déchets non recyclables peuvent être éliminés dans les sites d'enfouissement, incinérés ou utilisés pour produire de l'électricité à des plantes des déchets en énergie.

Les bioplastiques et matières plastiques biodégradables

La recherche a été effectuée sur les plastiques biodégradables qui se décomposent à l'exposition au soleil (par exemple de rayonnement ultra-violet ), de l'eau ou de l'humidité, bactéries, enzymes, l'abrasion éolienne et certains cas rongeurs parasites ou les attaques d'insectes sont également inclus comme des formes de biodégradation ou la dégradation de l'environnement . Il est clair certains de ces modes de dégradation ne fonctionnera que si le plastique est exposée à la surface, tandis que les autres modes ne seront efficaces que si certaines conditions se trouvent dans les systèmes d'enfouissement ou de compostage. poudre d'amidon a été mélangé avec du plastique comme charge à lui permettre de se dégrader plus facilement, mais il ne conduit pas toujours à la dégradation complète de la matière plastique. Certains chercheurs ont effectivement génétiquement des bactéries qui synthétisent un plastique entièrement biodégradable, mais ce matériau est coûteux à l'heure actuelle par exemple Biopol de BP. BASF faire Ecoflex, un entièrement biodégradable polyester pour des applications d'emballage alimentaire.

Un inconvénient potentiel de plastiques biodégradables est que le carbone qui est enfermé dans leur est libéré dans l'atmosphère comme un gaz à effet de serre du dioxyde de carbone quand ils se dégradent, mais si ils sont fabriqués à partir de matériaux naturels, tels que les dérivés de cultures de légumes ou de produits d'origine animale, il a pas de gain net des émissions de dioxyde de carbone, bien que les préoccupations sera d'un gaz à effet de serre pire, le méthane de presse. Bien sûr, l'incinération de matières plastiques non-biodégradables seront libérer du dioxyde de carbone ainsi, tout en se débarrassant de celui-ci dans les décharges libère du méthane lorsque la matière plastique ne se brise finalement vers le bas.

Jusqu'à présent, ces plastiques se sont révélés trop coûteux et trop limité pour un usage général, et les critiques ont fait remarquer que le seul vrai problème est qu'ils traitent route litière , qui est considéré comme une question secondaire. Lorsque ces matières plastiques sont déversés dans les décharges, ils peuvent devenir «momifié» et persister pendant des décennies, même si elles sont censées être biodégradables.

Il ya eu quelques histoires de réussite. La préoccupation Courtauld, le producteur initial de rayonne, est venu avec un processus révisé pour la matière dans le milieu des années 1980 pour produire " Tencel ". Tencel a de nombreuses propriétés supérieures de plus de rayonne, mais il est encore produite à partir de " matières premières de biomasse ", et sa fabrication est extraordinairement propre par les normes de production de plastique.

Des chercheurs de l'Université de l'Illinois à Urbana ont travaillé sur le développement de résines biodégradables, des feuilles et des films réalisés aveczéine (protéine de maïs). PDF (96,7 Kio)

Récemment, toutefois, un nouveau type de biodégradable résine a fait ses débuts aux États-Unis, appelé Matériel Plastarch (PSM). Il est de la chaleur, l'eau et résistant à l'huile et voit une dégradation de 70% en 90 jours. Les plastiques biodégradables à base d'acide polylactique (une fois dérivés de produits laitiers, maintenant de céréales des cultures telles que le maïs ) sont entrés sur le marché, par exemple en tant que polylactates emballages à sandwich jetables.

Résines sont des additifs tels que Une alternative à base d'amidonBio-Batch un additif qui permet aux fabricants de faire PE, PS, PP, PET et PVC totalement biodégradables dans les décharges où 94,8% de la plupart des matières plastiques finissent, selon lel'EPA dernier rapport MSW situé sous "déchets solides municipaux aux États-Unis»: tableaux de données 2003.

Il est également possible que les bactéries se développer par la suite la capacité de dégrader les matières plastiques. Cela a déjà eu lieu avec le nylon: deux types de bactéries alimentaires en nylon, Flavobacteria et Pseudomonas , ont été trouvés en 1975 à posséder des enzymes ( nylonase) capable de décomposer nylon. Sans être une solution au problème de l'élimination, il est probable que les bactéries vont évoluer la possibilité d'utiliser d'autres matières plastiques synthétiques ainsi.

Cette dernière possibilité est en fait le sujet d'un roman édifiant par Kit Pedler et Gerry Davis (scénariste), les créateurs de la Cybermen, réutiliser l'intrigue du premier épisode de leur série Doomwatch. Le roman, "Mutant 59: Le Mangeur de plastique" , écrite en 1971, est l'histoire de ce qui pourrait arriver si une bactérie devait évoluer ou être cultivés artificiellement à manger plastiques, et être lâché dans une importante ville .

Bioplastiques

Certaines matières plastiques peuvent être obtenus à partir de la biomasse, y compris:

- depois film amidon avec déclenchementpropriétés de biodégradation pour les applications agricoles (TRIGGER).

- de Biopetroleum.

Prix, l'environnement et l'avenir

La plus grande menace pour l'industrie des plastiques conventionnels est plus susceptible d'être les préoccupations environnementales, y compris les rejets de polluants toxiques, gaz à effet de serre , la litière, biodégradable et non-biodégradable l'impact de la décharge à la suite de la production et de l'élimination du pétrole et des matières plastiques à base de pétrole . De préoccupation particulière a été l'accumulation récente d'énormes quantités de déchets plastiques dans les gyres océaniques, notamment le Pacific Gyre du Nord, maintenant connu officieusement comme le Garbage Patch Great Pacific ou la Corbeille Vortex Pacifique.

Pendant des décennies, l'un des grands attraits de plastique a été leur faible prix. Pourtant, au cours des dernières années, le coût des matières plastiques a augmenté de façon spectaculaire. Une cause majeure est le coût forte hausse du pétrole , la matière première qui est chimiquement modifié pour former plastiques commerciaux.

Avec certains observateurs suggèrent que l'avenir les réserves de pétrole sont incertains, le prix du pétrole peut augmenter encore. Par conséquent, les alternatives sont recherchées. Le schiste bitumineux et de l'huile de goudron sont des solutions de rechange pour la production de plastique, mais sont chers. Les scientifiques cherchent des alternatives moins chères et de meilleure qualité aux plastiques à base de pétrole, et de nombreux candidats sont dans les laboratoires du monde entier. Une alternative prometteuse peut être fructose.

Plastiques communs et leurs utilisations

- Polypropylène (PP)

- contenants alimentaires, les appareils, les ailes de voiture (pare-chocs).

- Polystyrène(PS)

- Emballage mousse, contenants alimentaires, gobelets jetables, assiettes, couverts, CD et boîtes de cassettes.

- Polystyrène choc(HIPS)

- doublures de réfrigérateur, les emballages alimentaires, distributeurs tasses.

- L'acrylonitrile butadiène styrène (ABS)

- Cas de l'équipement électronique (par exemple, moniteurs informatiques, imprimantes, claviers).

- Polyéthylène téréphtalate (PET)

- bouteilles de boissons gazeuses, bocaux, film plastique, emballage de micro-ondes.

- Polyester (PES)

- Fibres,textiles.

- Polyamides (PA) (Nylons)

- Des fibres, des poils de brosse à dents, la ligne de pêche, sous le capot moulures de moteur de voiture.

- Poly (chlorure de vinyle) (PVC)

- tuyaux de plomberie et gouttières, rideaux de douche, les cadres de fenêtres, revêtements de sol.

- Polyuréthanes (PU)

- Les mousses de rembourrage, des mousses d'isolation thermique, les revêtements de surface, les rouleaux d'impression. (Actuellement 6ème ou 7ème plus couramment utilisés en matière plastique, par exemple le plastique le plus communément utilisé trouvés dans les voitures).

- Polycarbonate (PC)

- Disques compacts,des lunettes, des boucliers anti-émeute, des fenêtres de sécurité, feux de circulation, des lentilles.

- le chlorure de polyvinylidène (PVDC) (Saran)

- Les emballages alimentaires.

- Polyéthylène (PE)

- Large gamme d'utilisations bon marché y compris les sacs de supermarchés, des bouteilles en plastique.

- Bayblend (PC / ABS)

- Un mélange de PC et ABS qui crée un plastique plus fort. : Intérieur de la voiture et les parties extérieures

Plastiques à usage spécial

- Le polyméthacrylate de méthyle (PMMA)

- lentilles de contact, vitrage (plus connue sous cette forme par ses différents noms commerciaux à travers le monde, par exemple, plexiglas, Oroglas, plexiglas) diffuseurs de lumière fluorescente, une lumière arrière couvertures pour les véhicules.

- Polytétrafluoroéthylène (PTFE) (nom de marque Téflon)

- Résistant à la chaleur, les revêtements à faible frottement, utilisés dans des choses comme les surfaces antiadhésives pour poêles à frire, les diapositives de bande et de l'eau de plombier.

- Polyétheréthercétone (PEEK) (polycétone)

- Strong, aux produits chimiques et thermoplastique résistant à la chaleur, permet biocompatibilité pour une utilisation dans des applications d'implants médicaux, les moulures de l'aérospatiale. Un des polymères commerciaux les plus chers.

- Polyétherimide (PEI) (Ultem)

- Un Produit General Electric, similaire àPEEK.

- Phénoliques (PF) ou (formaldéhydes phénoliques)

- élevé module, relativement résistant chaleur et polymère résistant excellente incendie. Utilisé pour les pièces d'isolation dans les appareils électriques, les produits en papier laminées (par exemple, "Formica"), thermiquement mousses d'isolation. Il est un plastique thermodurcissable, avec le nom familier de commerce bakélite, qui peut être moulé par la chaleur et la pression lorsqu'il est mélangé avec une farine de bois remplissage semblable ou peut être moulé dans sa forme liquide vacants ou coulé sous forme de mousse, par exemple "Oasis". Les problèmes comprennent la probabilité de moulures étant naturellement les couleurs sombres (rouge, vert, marron), et que thermodurcissable difficile à recycler .

- Urée-formaldéhyde (UF)

- un des aminoplastes et utilisé comme solution de rechange multi-colorable à phénoliques. Utilisé comme une colle à bois (pour le contreplaqué, panneaux de particules, panneaux de fibres) et boîtiers de commutation électriques.

- Mélamine-formaldéhyde (MF)

- un des aminoplastes, et utilisé une alternative multi-colorable àphénoliques, par exemple dans les moulures (par exemple briser résistance alternatives aux tasses en céramique, des assiettes et des bols pour les enfants) et la couche décorée de surface supérieure des stratifiés de papier (par exemple, "Formica" ).

- L'acide polylactique

- une biodégradable, thermoplastique, qui se trouve converti en une variété de polyesters aliphatiques dérivés de l'acide lactique qui peut être fait par fermentation de divers produits agricoles tels que l'amidon de maïs, une fois fabriqué à partir de produits laitiers.

- Matériau Plastarch

- biodégradable et résistant à la chaleur, thermoplastique composé d'amidon de maïs modifié.